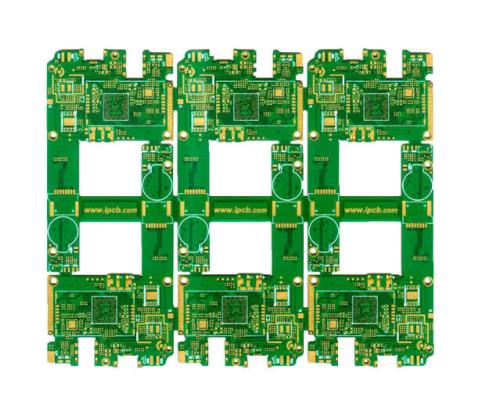

HDIプリント基板 表面アセンブリの密度を最大化し、画期的なソリューションを提供することを目的とした回路基板/または高周波信号を大量の密間隔を有するピンまたはパッドのICに伝送する. 小さなパッケージでより大きな機能を提供することを目的としています. それを実現するために, 必要な専門性を実現するために必要な設備と専門知識を持つ契約製造業者(CM)を選択する必要があります HDIプリント基板 エレクトロニクス製造業. 製造の最適化のために pcb設計, はっきりした経路や設計技術に従うべきです, それはあなたの設計意図とCMの機能を結びつけるべきです.

せっけいぎじゅつ HDIプリント基板 エレクトロニクス製造業

PCBレイアウト設計は非常に複雑かもしれませんが、 そのため、設計者は最も重要な仕様を割り当てる際に難しい決定を下す必要があります. 重要なシステム業界向けに設計されている場合, 例えば航空宇宙, 医療設備, 自動車又は自動車製造, このプロセスはさらに複雑になります. 軍事的, または高性能IoT(IoT)またはHDIを取得します。どちらのタイプであれ pcb設計, 設計者が製造設計(DFM)の利点をPCB開発に組み込み、そのCM機能と協調する場合。

DFMは汎用ではありません。これは、アセンブリ設計(DFA)やテスト可能な設計(DFT)など、特定の製造段階に関する規則とガイドラインのセットです。DFMはまた、HDIなどの特定の回路基板設計タイプにも注目することができる。HDIプリント基板電子製品の製造を最適化するための重要な設計技術をいくつか見てみましょう。

ヒント1:プロセスの複雑さを最小限にするための貫通穴タイプの選択

スルーホールの選択は、必要な設備や製造工程を決定するだけでなく、加工時間や追加コストにも影響を与える重要な決定です。ブラインドされた微孔を使用したり、微孔を埋めたりすることは、層数と材料コストの削減に役立ちます。しかし、選択されたパッドに犬骨または近パッド貫通孔を使用するかどうかは、プロセスの複雑さに影響を与える。

ヒント2:HDIを適用する最小コンポーネント数を選択する

コンポーネントの選択は常に重要です。しかし、コンポーネント選択の最適化はHDIボードにとってより重要である。HDIは、ドリル穴とスタックの幅、位置、タイプ、サイズを決定するためにコンポーネントを設計します。明らかに、性能は第一の考慮事項であるが、包装、トレーサビリティ、可用性も考慮すべきである。部品の交換やレイアウトの再設計の必要性により、追加の製造時間と材料コストが増加します。

ヒント3:空間コンポーネントは応力とEMIを最小にする

部品を貫通孔位置の非対称分布に配置すると、板に不均一な応力がかかり、反りを引き起こす可能性があります。これは、各パネルの生産量と使用可能なボードの数に大きく影響します。これらのコンポーネントが高密度高出力コンポーネントから分離されると、信号がトラックに電磁干渉(EMI)を導入し、信号品質に影響を与える可能性があります。さらに、近傍ピンまたはパッドの寄生容量および/またはインダクタンスが信号品質に影響を与える可能性がある。そこで、設計中にEMIモデリングを含めて寄生効果を抽出することをお勧めします。

ヒント4:信号の完全性の問題をできるだけ減らす方法

HDIの利点の1つは、より小さなルーティング幅を用いて信号伝播を行うことができることである。配線幅は小さくなりますが、最適な幅信号整合性を実現するように設計する必要があります。これには、最短の配線長、一貫したパスインピーダンス、十分な接地面、デジタル、アナログ、電源信号を使用して隔離することが含まれます。

ヒント5:材料費を最小化するためにスタックを選択する

貫通孔の選択を除く, PCBスタックの選択も正しい HDIプリント基板 エレクトロニクス製品. 材料タイプと積層数は、必要な積層枚数とドリルサイクルに直接影響します. これらの決定を下す際には, コストは決定要因の1つであるべきだ.

上のヒントに従う HDIプリント基板 電子製造は、可能な限り効率的な構造管理を支援します. しかしながら, HDIプリント基板 使い捨てではありません. 設計と製造の統合方法を学ぶ, HDIケーススタディは以下のDFMを参照.