私がPCBA加工工場と接した当初は、MRBミーティングに参加する必要があることが多く、また、不合格部品の一部を特別調達に使えるかどうかを判断するために、時折付き添われ、そうでなければ生産ラインが材料中断の危険にさらされることもあったことを覚えている。ラインが止まっても余裕のある人は少数だ。当時、一番厄介だったのはプラスチック部品でしたが、完成品組立工場で返品された不良品の70%以上は、ほとんどプラスチック部品に関連していたんですよ~」。

注:MRBは通常、工場内の出荷、生産管理、品質管理、工程およびその他のユニットで構成される。その目的は、生産における様々な難題を議論し、解決することである。

プラスチック部品の寸法ばらつきは非常に大きいことが多いため、射出成形時の構造変形、収縮率の不足または大きすぎる現象に注意が払われず、規格外の寸法になることがよくあります。このような問題は、明らかに心配する必要がないこともある。しかし、設計者は寸法表示で公差を非常に小さく表示し、中には重要な寸法として表示するものもあるため、このような規格外の部品を実際に手に取って組み立て、使用できるかどうか、機能的に問題がないかどうかを確認しなければならないことが多い。時には、寸法公差を設計エンジニアに伝えることも必要である。十分な時間と能力があれば、量産前のDFMレビューの段階でこれらの問題を提起すべきである。しかし、量産前の製造業はどんどん短くなっているため、多くの人がタイトな時間を言い訳にし、故意であれ無意識であれ無視してしまう。このようなプレジョブは喧嘩両成敗となっている。

とはいえ、プラスチックのサイズや構造はまだ解決できる。いずれにせよ、将来的に機能的な問題が発生した場合は、やはり私が責任を持つ必要がある。一番困るのは見た目(外見)の問題ですが、見た目の問題で、他人の知恵を受け入れることができますか?現時点では、品質管理エンジニアと協力して基準を設定する必要があります。プラスチック部品の色が違う場合、測色器を使い、a、b、デルタ値などを測定します。そうですが、結局は肉眼で判断するしかない。蛍光灯や太陽光の下で見ると、数値の差は微々たるものだけど、違和感がある場合もあるからね~。

キズやシミに関してもスペックが設定される。キズであれば、キズの深さ、幅、長さ、シミであれば、シミの直径、点数、距離を定義する。もっと厄介なのはアタリの部分で、アタリの問題は通常、プラスチックを撃ったときに発生する。時間が経つと、アタリの模様が徐々にぼやけたり、薄くなったりします。一般的にはサンプルを作り、関連部門の技術者とサインをします。問題があれば、サインしたサンプルと比較します。

そのとき、もっと興味深い疑問があった。それは、英語での「バリ」である。金属部品のバリを「バリ」と呼び、プラスチックのバリを「フラッシュ」と呼ぶのはなぜなのか、ずっと不思議に思っていた。当時は、フラッシュは閃光という意味だとばかり思っていた。金属のバリを使うのは正しいのだろうか?後日、同僚から聞いた話だが、人類の歴史が始まった当初は、金属加工もプラスチック加工もなかったという。バリの元の英語は「とげのある果実」という意味で、植物にはとげのある果実がある。その後、産業が発展し、金属加工製品が登場するようになった。金属製のものにとげに似たバリがあることを知った人々は、金属製の上部のバリをバリというようになった。その後、プラスチック部分が登場した。この2つの違いを区別するために、プラスチックのバリはフラッシュと呼ばれるようになった。これは、ある人が教えてくれた答えである。

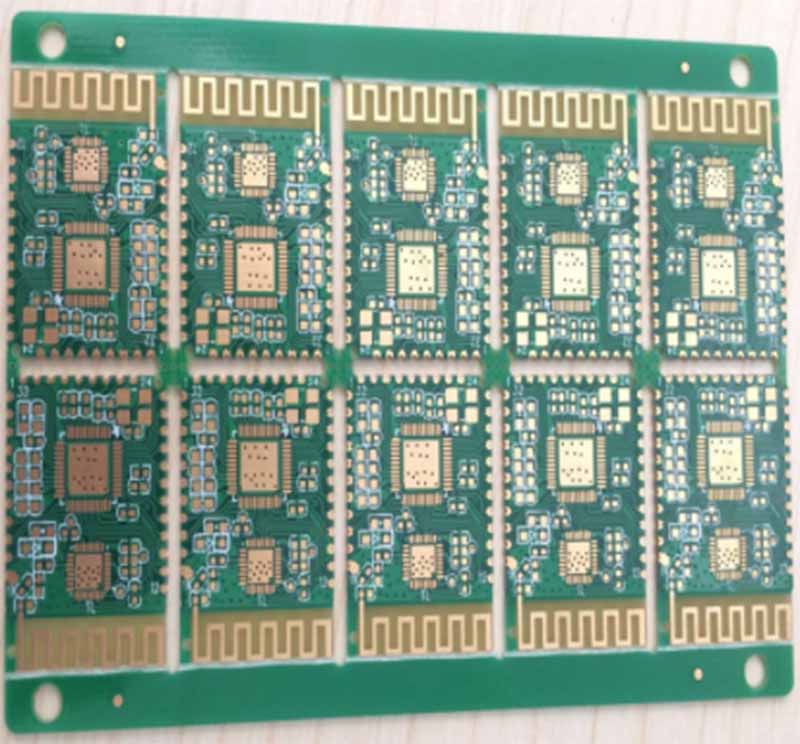

ipcbは高精度、良質PCB製造業者である、例えば: isola 370hr PCB、高周波PCB、高速PCB、icの基質、icのテストボード、インピーダンスPCB、HDI PCB、堅屈曲PCB、埋められた盲目PCB、高度PCB、マイクロウェーブPCB、terfon PCBおよび他のipcbはPCB製造業で得意である。