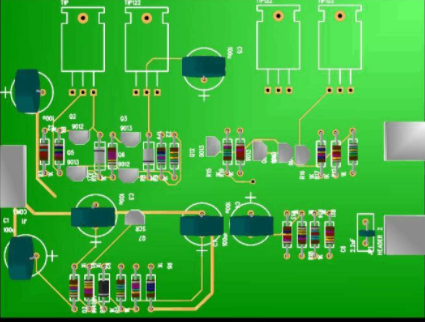

Il processo del foro di perforazione PCB è uno dei componenti più importanti dell'intero circuito stampato, la sua precisione del foro, la dimensione della tolleranza del diametro del foro, la rugosità della parete del foro, ecc. avrà un impatto diretto sulla qualità del circuito stampato e sull'affidabilità delle prestazioni del prodotto, quindi nel processo di produzione deve essere rigorosamente controllato sui programmi di qualità pertinenti.

Difetti di qualità di perforazione PCB e analisi per migliorare

1.Fore bias

1.1.Immagine difettosa

1.2.Producere potenziali cause, cioè controllare il contenuto di

scarsa qualità della rettifica della punta del trapano, come la dimensione del bordo, in modo che il posizionamento del trapano successivo non sia accurato

La velocità di foratura è troppo alta

Velocità di foratura troppo elevata

Perforare troppe pile di fori

Alta velocità di perforazione

Troppi pali di perforazione

Oscillazione eccessiva del mandrino di perforazione

Varie sulla superficie della piastra

Diseguaglianza della guarnizione e dello strato di alluminio.

Unghie allentate.

Il chiodo della posizione del tubo è troppo alto, quando si perfora il piede di pressione del tubo sarà il chiodo della posizione del tubo storto

Il chiodo di posizione del tubo è troppo basso, durante la perforazione il bordo è saltato fuori dalla posizione del tubo

Funzionamento improprio sul bordo (principalmente piatto sottile)

1.3 Metodi di miglioramento

Controllare la qualità della rettifica della punta del trapano

Riduzione appropriata della velocità di caduta

Ridurre il numero di stack

Re-regolare la precisione della macchina di perforazione.

Standardizzare l'operazione e rimuovere i detriti sulla superficie della piastra prima della perforazione.

Sostituire la superficie piana del pad e utilizzare carta vetrata per levigare le irregolarità sul foglio di alluminio.

Verificare se la dimensione dei chiodi del tubo corrisponde ai fori del tubo.

Controlla l'altezza del chiodo del tubo rispetto alla superficie del piatto alta 0,5-1,5 mm

Piatto sottile sul bordo con entrambe le mani sul bordo, parallelo sul bordo.

2.Frese di foratura

Cause di difetti:

1. L'usura eccessiva del trapano, i parametri del trapano non sono appropriati;

2. Qualità non qualificata dei cuscinetti di perforazione;

3.Sundries tra le piastre o sotto la piastra di copertura;

4.Failure di apporre la piastra di copertura;

5.Improprier o nessuna rettifica dopo la perforazione.

Misure correttive e preventive:

1.Change lo strumento in conformità con i parametri e il numero di fori forati specificati nella specifica del processo;

2.Check se la qualità del bordo della stuoia è qualificata prima dell'alimentazione;

3.Prima di caricare il bordo sulla macchina e sul bordo per effettuare una pulizia completa per evitare l'accumulo di detriti nello spazio tra il bordo;

4. Ogni viaggio del bordo è richiesto per incollare la piastra di copertura, al fine di ridurre la generazione di sbavature sulla superficie di rame;

5.Strictly implementare i requisiti di specificazione per le operazioni di lucidatura dopo la perforazione.

3.Hole grossolano:

Difetti derivanti dalle cause:

1.Inaccurate impostazioni dei parametri di perforazione.

2. La parete dello sporco residuo di perforazione del coltello.

3.There sono tacche, scheggiature e altri danni alla taglierina del trapano.

Misure correttive e preventive:

1. Selezionare i parametri del processo di perforazione scientificamente e ragionevolmente.

2. Prima dell'operazione di perforazione, utilizzare l'onda ultrasonica per pulire in profondità la taglierina del trapano per garantire che la parete della taglierina sia pulita e libera da inquinamento.

3. Prima che la taglierina del trapano sia messa in uso, la sua integrità e qualità devono essere rigorosamente ispezionate per confermare che è intatta e qualificata prima dell'uso.

4. Grandi/piccoli fori

Motivi dei difetti:

1.Wrong taglierina del trapano è utilizzato;

2. Impropria velocità di alimentazione o impostazione RPM;

3. L'usura eccessiva della punta del trapano;

4. Rettificazione ripetitiva eccessiva del trapano;

5. Chipping della punta del trapano;

6.Drill bits sono disposti nell'ordine sbagliato nella pressa del trapano;

7. inserimento della posizione sbagliata quando si sostituisce la punta del trapano.

Misure preventive correttive:

1. Condurre un controllo di qualità approfondito della punta di trapano selezionata prima della perforazione, compreso il tagliente, la lunghezza e la dimensione della punta di trapano;

2.Adjust la velocità di alimentazione e la velocità di rotazione alla condizione di lavoro più adatta;

3. Sostituire punte qualificate in tempo e ragionevolmente limitare il numero di fori forati da ogni punta del trapano;

4.Control il numero di resharpening delle punte di trapano e limitare i cambiamenti dimensionali causati da ogni resharpening;

5.Use una lente d'ingrandimento per ispezionare attentamente la superficie dell'utensile della punta del trapano prima della perforazione e trovare problemi in tempo per tornare alla macinazione o rottamazione;

6.Disporre le punte di trapano in modo che siano posizionate accuratamente nella posizione designata del magazzino utensile;

7. Quando si sostituisce la punta del trapano, identificare chiaramente il numero di serie della punta del trapano per assicurarsi che sia inserito correttamente nella posizione corrispondente.

Nel processo di produzione PCB, il processo di perforazione è quello di garantire la qualità del circuito stampato è un collegamento chiave. Per il bias del foro, le bave di perforazione, la rugosità del foro e la dimensione del foro / piccoli e altri difetti di qualità comuni, questo documento propone una serie di potenziali cause di analisi e le corrispondenti misure correttive e preventive. Standardizzando il processo, il rigoroso controllo di qualità e le pratiche operative meticolose, i produttori possono migliorare significativamente l'accuratezza e la stabilità della perforazione, garantendo così ulteriormente le prestazioni complessive e l'affidabilità del PCB.

Con il continuo progresso della tecnologia e del miglioramento del processo, come monitorare e migliorare più accuratamente la qualità dei fori di perforazione del PWB è ancora una direzione di ricerca importante. Speriamo che questo articolo possa fornire un riferimento utile per l'industria e promuovere lo sviluppo continuo e l'innovazione del settore PCB.