Le panneau arrière a toujours été un produit professionnel dans l'industrie de fabrication de PCB. Ses paramètres de conception sont très différents de ceux de la plupart des autres cartes de circuit imprimé et doivent répondre à certaines exigences strictes lors de la production. La tolérance au bruit et l'intégrité du signal exigent également que la conception du panneau arrière respecte des règles de conception uniques. Ces caractéristiques du panneau arrière entraînent de grandes différences dans les spécifications de l'équipement et les exigences de fabrication telles que l'usinage de l'équipement. Les backpacks du futur seront plus grands, plus complexes et nécessiteront une gamme de fréquences d'horloge et de bande passante plus élevée que jamais. Le nombre de lignes de signal (pistes) et le nombre de nœuds continueront d'augmenter: il ne sera plus rare que le fond de panier contienne plus de 50 000 nœuds.

1. Besoins des utilisateurs

La demande croissante des utilisateurs pour des backpacks de plus en plus sophistiqués et de grande taille capables de fonctionner à des bandes passantes élevées sans précédent a conduit à une demande de puissance de traitement de l'équipement au - delà des lignes de fabrication traditionnelles de PCB. En particulier, le panneau arrière est plus grand, plus lourd et plus épais que les PCB standard et nécessite plus de couches et de perforations. En outre, les largeurs de ligne et les tolérances requises sont de plus en plus fines et nécessitent des techniques de construction et d'assemblage de bus hybrides.

2. Exigences de la taille et du poids du panneau arrière pour le système de transport

La plus grande différence entre un PCB traditionnel et une plaque arrière est la taille et le poids de la plaque, ainsi que les problèmes de traitement d'un substrat de matière première (panneau) grand et lourd. La taille standard de l'équipement de fabrication de PCB est généralement 24x24 pouces. Cependant, les utilisateurs, en particulier les utilisateurs de télécommunications, ont besoin d'un panneau arrière plus grand. Cela facilite la confirmation et l'achat d'outils de transport de grandes plaques. Les concepteurs ont dû ajouter une couche de cuivre supplémentaire pour résoudre le problème de routage des connecteurs à grand nombre de broches, ce qui a augmenté le nombre de couches de fond de panier. Les conditions exigeantes de CEM et d'impédance exigent également une augmentation du nombre de couches dans la conception pour assurer un blindage adéquat, réduire la diaphonie et améliorer l'intégrité du signal.

Lorsqu'une carte à haute consommation est insérée dans la plaque arrière, l'épaisseur de la couche de cuivre doit être modérée pour fournir le courant requis, assurant ainsi le bon fonctionnement de la carte. Tous ces facteurs entraînent une augmentation du poids moyen de la plaque arrière, ce qui nécessite que les bandes transporteuses et autres systèmes de transfert puissent non seulement transporter en toute sécurité des plaques brutes de grandes dimensions, mais aussi tenir compte du fait que leur poids augmente.

La demande des utilisateurs pour un noyau de couche plus mince et une plaque arrière plus stratifiée impose deux exigences opposées au système de transport. Les bandes transporteuses et l'équipement de transport doivent être capables, d'une part, de ramasser et de transporter sans dommage des tôles de grand format d'une épaisseur inférieure à 0,10 mm (0004 Po) et, d'autre part, de transporter des tôles d'une épaisseur de 10 mm (0394 Po) et d'un poids de 25 kg (56 LB). La planche ne tombe pas de la planche.

La différence entre l'épaisseur de la plaque intérieure (0,1 mm, 0004 pouce) et l'épaisseur de la plaque arrière finale (jusqu'à 10 mm, 0,39 pouce) est de deux ordres de grandeur, ce qui signifie que le système de transport doit être suffisamment robuste pour les transporter en toute sécurité. Étant donné que la plaque arrière est plus épaisse que les PCB traditionnels et que le nombre de trous est beaucoup plus grand, il est facile de provoquer l'écoulement du fluide de processus. Une plaque arrière de 10 mm d'épaisseur avec 30 000 trous permet d'extraire facilement une petite quantité de liquide de travail adsorbé dans les trous de guidage par Tension superficielle. Afin de minimiser la quantité de liquide transportée et d'éliminer la possibilité que des impuretés sèches restent au niveau du trou de guidage, il est extrêmement important de nettoyer le trou de forage par un rinçage à haute pression et une soufflerie.

Troisièmement, le contrepoint hiérarchique

Comme les applications utilisateur nécessitent de plus en plus de couches de carte, l'alignement entre les couches devient très important. L'alignement inter - couches nécessite une convergence de tolérance. Pour cette exigence de convergence, les dimensions de la carte sont de plus en plus exigeantes. Tous les processus de mise en page sont produits dans un certain environnement contrôlé par la température et l'humidité. L'équipement d'exposition est dans le même environnement et les tolérances d'alignement doivent être maintenues à 00125 mm (00005 pouce) pour les images avant et arrière sur toute la zone. Pour atteindre cette exigence de précision, il est nécessaire d'utiliser une caméra CCD pour compléter l'alignement de la disposition avant et arrière.

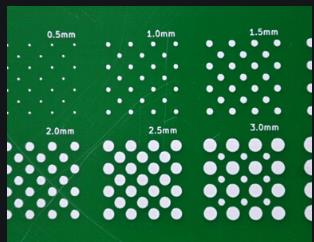

Après gravure, la plaque interne est perforée à l'aide de quatre systèmes de perçage. Les perforations traversent la plaque de base et la précision de la position est maintenue à 0025 mm (0001 pouce) avec une répétabilité de 00125 mm (00005 pouce). Un pion est ensuite inséré dans le perçage pour aligner les couches internes gravées tout en collant les couches internes entre elles.

Initialement, l'utilisation de cette méthode de perçage post - Gravure permet d'assurer suffisamment l'alignement des plaques de cuivre après perçage et gravure pour former une structure de conception annulaire robuste. Cependant, étant donné que les utilisateurs ont besoin de plus en plus de circuits à poser dans des zones plus petites en termes de câblage PCB, la taille de la plaque de cuivre gravée doit être plus petite pour maintenir le coût fixe de la plaque inchangé, ce qui nécessite de meilleures plaques de cuivre inter - couches. Le contraire. Pour atteindre cet objectif, une foreuse à rayons X peut être achetée. L'appareil peut percer des trous dans la plaque avec une taille maximale de 1092 * 813mm (43 * 32 ") et une précision de position de 0025mm (0001"). Il existe deux utilisations:

1. Observez chaque couche de cuivre gravée avec une machine à rayons X et déterminez la meilleure position à l'aide de trous de forage.

2. La plate - forme stocke les statistiques et enregistre les écarts et les déviations des données d'alignement par rapport aux valeurs théoriques. Ces données SPC sont réinjectées dans les processus de traitement précédents, tels que la sélection des matières premières, les paramètres de traitement et les diagrammes de disposition, etc., ce qui contribue à réduire le taux de changement et à améliorer continuellement le processus.

Bien que le processus de placage soit similaire à tout processus de placage standard, deux différences majeures doivent être prises en compte en raison des caractéristiques uniques du panneau arrière de grande taille.

Les pinces et les équipements de transport doivent être capables de transporter simultanément des plaques de grande taille et des plaques lourdes. Le substrat de matière première grand format de 1092x813 mm (43x32 Po) peut peser jusqu'à 25 kg (56 LB). Le substrat doit pouvoir être fermement serré pendant le transport et le traitement. La conception du réservoir doit être suffisamment profonde pour contenir les plaques et l'ensemble du réservoir doit conserver des caractéristiques de placage uniformes.

Comme la plaque arrière est plus épaisse et plus lourde que les cartes PCB traditionnelles, sa capacité thermique est proportionnellement plus grande. Compte tenu de la vitesse de refroidissement plus lente de la plaque arrière, la longueur du four de soudage par retour doit être prolongée. Il nécessite également un refroidissement par air forcé à la sortie pour abaisser la température de la plaque arrière à un niveau qui peut être utilisé en toute sécurité.