Las dos principales asociaciones de la industria electrónica y eléctrica de los Estados Unidos (ipc y eia) publicaron conjuntamente por primera vez diversas especificaciones relacionadas con el montaje y la soldadura en abril de 1992. El número 1 es la especificación J - STD - 001. durante más de una década, no solo se ha convertido en la especificación de aceptación de calidad más popular en la industria estadounidense de ensamblaje electrónico y eléctrico, sino que también se ha convertido en un modelo de cumplimiento de la industria global.

Hoy en día, frente a los grandes cambios en el plomo global, el J - STD - 001 directamente relacionado con la soldadura debe revisarse, por supuesto, para satisfacer las necesidades urgentes de muchos proveedores y compradores. Después de una larga revisión y votación de los participantes, el 001d finalmente salió oficialmente al mercado en 2005. 2. debido a las demasiadas deficiencias de la soldadura sin plomo, la industria en general no está dispuesta a entrar en la producción en masa prematuramente. Antes de adoptar la soldadura sin plomo, hay que esperar hasta 2006.7 hasta que se siga produciendo con plomo. por lo tanto, la acumulación de la nueva versión 001d no es suficiente para la producción en masa y se espera que la versión e esté disponible lo antes posible en un futuro próximo.

1. método de "inserción" de la pasta de soldadura en el agujero por soldadura de agujeros de pasta de soldadura y soldadura de picos (1) soldadura de agujeros de hueso de estaño sin plomo; Primero se imprime la pasta de soldadura en el anillo o parte de la primera o segunda placa, luego se inserta en la parte inferior de la parte y se utiliza el proceso de soldadura smt. Al mismo tiempo, los pines de los enchufes también están bien soldados. En su lugar, el método de procesamiento en dos pasos en el que se realiza primero la soldadura de pico de enchufe y luego la soldadura de pasta de soldadura en la superficie de la placa. el objetivo no es ahorrar mano de obra. La razón principal es que la soldadura sacr o SC utilizada en la soldadura de pico sin plomo es demasiado alta, el calor es demasiado alto, puede causar grandes daños a las placas y componentes procesados por pcba, etc., y es fácil derretir una gran cantidad de cobre de la superficie de la placa, la contaminación por cobre en la piscina de estaño continúa aumentando, lo que resulta en un aumento continuo del punto de fusión, una movilidad insuficiente gradual, lo que resulta en una mala soldabilidad y un deterioro de la resistencia de los puntos de soldadura.

Sin embargo, este método de sustituir la soldadura de pico sin plomo por pasta de soldadura en la soldadura de fusión de agujeros es muy novedoso, la experiencia todavía está en sus inicios y todavía hay mucho margen de mejora en cómo hacerlo mejor.

1. la cantidad de estaño adherido proviene de la pasta de soldadura impresa.

2. el 25% de las áreas en blanco en el agujero que aún no están llenas de estaño se refieren a la superficie de montaje y la superficie de soldadura.

3. la pasta de soldadura se puede imprimir en anillos y agujeros en la superficie de montaje o en la superficie de soldadura.

(2) la soldadura de pico sin plomo J - STD - 001 a través del agujero también especifica la soldadura de pico sin plomo en la sección 6.3, señalando más claramente en 6.3.2 que el material de estaño debe ser a través del agujero 1007. Los anillos de agujero en los lados superior e inferior deben estar cubiertos de Estaño.

1. el estaño sumergido aquí se puede procesar por cualquier método, incluida la pasta de soldadura impresa en el agujero.

2. estaño ondulado o pasta de soldadura aplicada a la superficie de cualquier placa.

3. el 25% de las partes del agujero que aún no están llenas de material de estaño se refieren a las deficiencias del primer o segundo lado.

El contenido de estaño en el agujero vertical de la placa de grado 4.2 puede ser inferior al 75%.

(3) las instrucciones de aceptación para el relleno insuficiente de estaño en el agujero a través de la placa secundaria se muestran en el cuadro 4 anterior. cuando se solda el pico sin plomo en el agujero a través de la placa class 2, el aumento de estaño en el agujero es inferior al 75%. la excepción es que cuando el agujero a través Tiene la intención de conectarse al gran plano para la disipación de calor, basta con que el agujero a través se llene de estaño hasta el 50%. Sin embargo, con la condición de que la soldadura del segundo lado (superficie de soldadura) tenga que completar una interconexión completa de 360 ° (100%) para la soldadura de los pines y paredes de los agujeros, y la superficie del anillo también debe estar recubierta de estaño en un 75%. Algunas condiciones aún deben cumplir con las regulaciones del usuario

2. las especificaciones IPC para la soldadura de pico de pie curvo de un solo panel rara vez mencionan la soldadura de un solo lado sin agujero, y la flexión de la superficie del anillo sin agujero debe ser de al menos 45 °, de modo que la resistencia de la soldadura después de la soldadura de pico será mejor. El tercer párrafo también plantea requisitos para la forma de los puntos de soldadura de pies curvos. Se requiere que las juntas de soldadura formadas en el área del pie doblado sigan siendo claramente visibles. Esto significa que una buena soldadura no debe agregar mucho Estaño. Cantidad De lo contrario, será agua sucia con poca movilidad e incluso la cantidad de estaño que atrapan las olas de estaño demasiado rápidas en la soldadura en frío.

En segundo lugar, se discutieron las especificaciones de la aguja de flexión para el procesamiento de soldadura de anillo de un solo lado con parches smt. El principio principal es que los pines que sobresalen fuera del agujero no deben violar la distancia mínima de aislamiento eléctrico. Otras especificaciones sobre la longitud de la protuberancia del pin en npth se muestran en la tabla 2. En cuanto a la aceptabilidad de la cantidad de estaño en cada soldadura, Véase la tabla 4.

La protuberancia del pin no debe exceder de 2,5 mm cuando existe la posibilidad de violar la distancia mínima de aislamiento o cuando la deformación del pin provoca una protuberancia excesiva después de la soldadura y puede perforar el embalaje antiestático.

1. la cantidad de estaño adherido proviene de la cantidad de estaño obtenida durante el proceso de soldadura.

2. se refiere a cualquier superficie de placa de PCB en contacto con la soldadura.

Puntos centrales de la soldadura de componentes de pcb:

Fase de preparación de la soldadura:

Área de trabajo: debe mantenerse limpia, libre de polvo y antiestática, usar herramientas y equipos antiestáticos y usar pulseras antiestáticas.

Preparación de herramientas: asegúrese de tener herramientas de soldadura y protección, como estantes de alambre de soldadura, cajas de componentes, pistolas de soldadura, mesas de soldadura, pinzas, tijeras, etc.

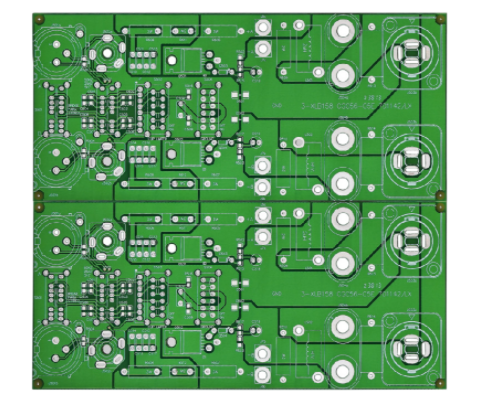

Inspección del circuito: revise cuidadosamente la placa de PCB para asegurarse de que no hay cortocircuitos, cortes de circuito, etc.

Verificación del material: confirme que el componente es correcto, preste atención a los requisitos de polar del componente, verifique si las juntas y los pies del componente están oxidados, pula y aplique flujo con papel de arena fina si es necesario.

Proceso de soldadura:

Operación segura: uso seguro y razonable de la soldadora, la soldadora necesita estar fundamentada para evitar fugas de electricidad que dañen los componentes. Se recomienda usar un soldador blanco con temperatura ajustable, con una temperatura de soldadura de plomo de unos 350 ° C y una temperatura de soldadura sin plomo de unos 380 ° c. si hay una capa de óxido en la punta del soldador, es necesario limpiarlo con una esponja de alta temperatura. El soldador debe estar estaño antes de su uso, es decir, aplicar un flujo cuando el soldador esté lo suficientemente caliente como para derretir la soldadura, y luego aplicar la soldadura uniformemente sobre la cabeza del soldador. Cuando no esté en uso, apague la fuente de alimentación de la soldadora.

Orden de soldadura: siguiendo el principio de pequeño primero, luego grande, fácil primero y luego difícil, primero se soldan resistencias pequeñas, condensadores y otros componentes, luego se soldan componentes grandes, y finalmente se soldan conectores.

Colocación de componentes: los componentes deben colocarse ordenadamente, en el Centro y cerca de la placa de circuito, prestando atención a la dirección de la polo del componente.

Posición de operación: la distancia entre el soldador y la nariz es de 20 - 30 cm.

Requisitos de soldadura: asegúrese de que la posición del componente es estable y no se mueve. Al soldar, la cabeza de soldador no debe presionar para que la soldadura entre en contacto primero con el punto de soldadura y luego derrita la soldadura en un ángulo de 45 ° con la cabeza de soldador. Cuando la soldadura se derrite y se sumerge en el pin del componente, levante suavemente la cabeza de la soldadora, y el tiempo de soldadura es de unos 2 a 3 segundos. Evite sacudir el componente hasta que la soldadura esté completamente solidificada para evitar la soldadura falsa. utilice adecuadamente el flujo para ayudar a la soldadura.

Controlar el tiempo y la frecuencia de la soldadura: evitar la soldadura prolongada o repetida para evitar daños en los componentes.

Después de la finalización de la soldadura:

Inspección de calidad: comprobar si hay fugas, soldadura incorrecta (como errores de polo), cortocircuito y soldadura virtual.

Evaluación de los puntos de soldadura: los puntos de soldadura deben estar llenos, lisos, uniformes, sin agujeros de aguja y brillantes, y la soldadura debe rodear los pines con moderación y no demasiado. Si hay un cable o pin, su longitud de exposición debe estar entre 1 - 2 mm. La superficie de la soldadura debe estar limpia y libre de manchas de rosina.

Tratamiento de residuos: limpiar los residuos de soldadura a tiempo y tirarlos a la basura.

Devolución de la herramienta: coloque la herramienta de soldadura de nuevo en su lugar para su próximo uso.

Limpiar la placa de pcb: limpiar los residuos de la placa de PCB con agua de limpieza de la placa de circuito, como residuos de estaño, restos de estaño, pies de componentes, etc. preste atención a las medidas de protección porque el agua de limpieza es volátil e inflamable. El agua de lavado restante debe almacenarse adecuadamente para evitar el desperdicio.

Prueba de alimentación: primero use el archivo de Resistencia del multímetro para medir si la entrada de alimentación está cortocircuitada, y si el cortocircuito debe eliminarse antes de cargarse. Luego compruebe el circuito de acuerdo con el esquema.

Montaje y puesta en marcha: después de completar la prueba de electrificación, ensamblar el IC de acuerdo con la lista y depurarlo. Una vez completado, empaque la placa de PCB con una bolsa estática para evitar colocarla a voluntad.