Die Spezifikation des Abstandes von der Seide bis zur Lötmaske wird durch den internationalen Standard IPC-7351 geregelt, der den Mindestabstand beschreibt, der zwischen verschiedenen Arten von Sieb- und Lötmasken eingehalten werden sollte. Im Allgemeinen muss der Abstand zwischen Siebdruck und Lotpaste mehr als 0.1mm betragen, was entworfen ist, um zu verhindern, dass der Siebdruck während des Herstellungsprozesses überlappt oder mit dem Lotpaste kollidiert, wodurch die Genauigkeit und Zuverlässigkeit elektronischer Baugruppen beibehalten wird.

Für spezielle Siebdrucke, die Designrichtlinien oder Funktionsbeschreibungen enthalten, wie z.B. Stiftmarkierungen, ist der Abstand zwischen Seide und Lotmaske noch strenger und muss größer sein als 0,25 mm. Diese Siebdrucke nehmen in elektronischen Produkten eine noch kritischere Position ein und ihre Genauigkeit und Klarheit sind entscheidend für die korrekte Montage und Verwendung des Produkts.

Die Bedeutung des Abstands zwischen der Seide zu Lötmaske Freiheit.

Der Abstand zwischen Seide und Lötmaskenfreiheit beeinflusst nicht nur das Erscheinungsbild von Elektronikprodukten, sondern hat auch einen kritischen Einfluss auf ihre elektrische Leistung und Zuverlässigkeit. Ist der Abstand zwischen dem Siebdruck und der Lötmaske zu klein, kann dies dazu führen, dass der Siebdruck während des Herstellungsprozesses von der Lötmaske bedeckt oder teilweise bedeckt wird, was die Klarheit und Lesbarkeit des Siebdrucks verringert. Dies erschwert nicht nur die Montage von elektronischen Produkten, sondern erhöht auch das Risiko einer Misshandlung oder einer Fehlfunktion bei der späteren Verwendung.

Das Abstandsproblem im PCB-Design

1. Abstand zwischen Drähten

Es wird empfohlen, dass der Abstand zwischen der Verkabelung und der Verkabelung nicht weniger als 4 Mils sein sollte. Der minimale Linienabstand ist auch der Abstand zwischen Linien und Pads. Die konventionelle 10mil ist häufiger.

2.Pad Öffnung und Pad Breite

Wenn die Öffnung der Lötmaske mechanisch gebohrt wird, sollte das Mindestmaß nicht weniger als 0,2 mm sein. Wenn Laserbohren verwendet wird, wird empfohlen, dass das Mindestmaß nicht weniger als 4mil sein sollte. Die Öffnungstoleranz variiert leicht je nach Platte und kann in der Regel innerhalb von 0,05 mm gesteuert werden. Die Mindestbreite des Schweißpads sollte nicht weniger als 0,2 mm betragen.

3. Abstand zwischen Pads

Es wird empfohlen, dass der Abstand zwischen den Pads nicht kleiner als 0,2mm sein sollte.

4.Distanz zwischen dem Kupferblech und der Plattenkante

Der Abstand zwischen dem geladenen Kupferblech und der Kante der Leiterplatte sollte vorzugsweise nicht kleiner als 0,3mm sein. Wenn Kupfer auf einer großen Fläche verlegt wird,ist es normalerweise notwendig, einen nach innen schrumpfenden Abstand von der Leiterplattenkante zu haben, normalerweise auf 20mil eingestellt.

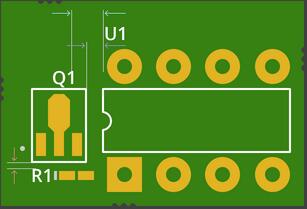

5. Entfernung von Siebdruck zu Lötmaske

Siebdruck ist nicht erlaubt, das Lötpolster zu bedecken, als ob der Sieb mit der Lötmaske bedeckt ist, kann der Siebbereich beim Löten nicht verzinnen werden, was die Installation von Komponenten beeinflussen wird.

Es ist in der Regel erforderlich, einen Abstand von 8mil zu reservieren. Wenn es daran liegt, dass die Fläche einiger Leiterplatten eng ist, ist es für uns kaum akzeptabel, einen Abstand von 4mil zu erreichen. Wenn der Siebdruck während des Entwurfs versehentlich das Lötpad bedeckt, wird das Siebdruckteil, das auf dem Lötpad verbleibt, während der Herstellung automatisch eliminiert, um Zinn auf dem Lötpad zu gewährleisten.

Wenn wir einen Siebdruckrahmen zeichnen, machen wir ihn etwas größer als das Lötpolster. Im Allgemeinen wird der Abstand zwischen dem Siebdruckrahmen und dem Rand des Lötpolsters bei etwa 6mil gehalten, um Produktions- und Installationsbedarf zu gewährleisten. Wenn die Zeichnung zu nah ist, wird es dazu führen, dass der Siebdibrahmen auf die Lötmaske gezogen wird. Im Allgemeinen vor der Produktion wird CAM den Seidensib entfernen, der auf der Lötmaske gezogen wurde, um die normale Produktion von Leiterplatten und SMT-Chips in der späteren Phase zu gewährleisten.