Der industrielle PCB-Herstellungsprozess ist ein komplexer und präziser Vorgang, der mehrere Stufen und technische Behandlungen von der ersten Konstruktion bis zum Endprodukt umfasst. Als Rückgrat der Elektronikindustrie beeinflusst die Qualität der Leiterplatten direkt die Leistung und Zuverlässigkeit elektronischer Geräte. Dieser Artikel greift in jede Phase ein und bietet ein detailliertes Verständnis der wichtigsten Schritte und technischen Nuancen.

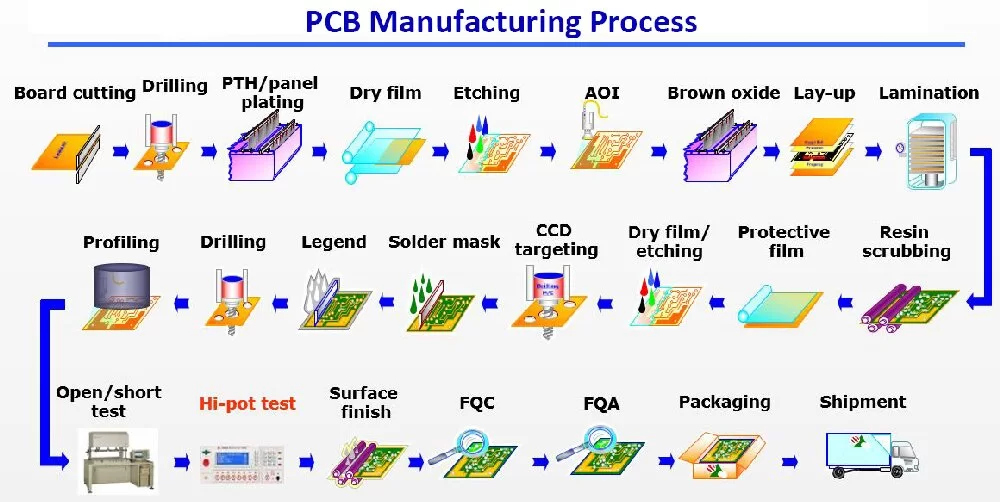

Der industrielle PCB-Herstellungsprozess beginnt mit dem Design und der Planung. Die Leistung und Funktionalität des Endprodukts werden in dieser Phase bestimmt. Ingenieure verwenden professionelle Entwurfssoftware wie Altium Designer oder Cadence, um Layouts und Routing-Diagramme für die Leiterplatte zu erstellen. Diese Konstruktionsdateien müssen sehr genau sein, da Fehler zu Ausfällen in späteren Fertigungsstufen führen können. Darüber hinaus umfasst die Konstruktionsphase die Berücksichtigung der Produktionskosten, der Materialauswahl und der zukünftigen Anforderungen an Design for Manufacturing (DFM). Als nächstes kommt die Materialauswahl und -vorbereitung. PCBs bestehen typischerweise aus mehreren Schichten Kupferfolie und Isoliermaterialien wie FR4. Hersteller bereiten geeignete Substratmaterialien vor und schneiden sie entsprechend den Konstruktionsanforderungen auf bestimmte Abmessungen. Parameter wie Materialdicke, Leitfähigkeit und Wärmebeständigkeit müssen Spezifikationen erfüllen, um sicherzustellen, dass das Endprodukt in verschiedenen Anwendungen zuverlässig funktioniert.

Die kritischen Schritte sind Mustertransfer und Ätzung. In dieser Phase wird das Schaltungsdesignmuster mittels Photolithographie-Techniken auf die Kupferschicht übertragen. Das ungeschützte Kupfer wird dann chemisch weggeätzt, so dass nur die gewünschten Schaltungsmuster übrig bleiben. Dieser Prozess erfordert hohe Präzision und Sauberkeit, um zu verhindern, dass auch die kleinsten Fehler die Leistung der Schaltung beeinflussen. Bohren und Beschichtung folgen. Bei mehrschichtigen Leiterplatten erzeugt das Bohren Vias, die Schichten für die Signalübertragung verbinden. Diese Löcher werden während des Beschichtungsprozesses mit leitfähigem Material beschichtet, um zuverlässige elektrische Verbindungen herzustellen. Hochpräzise Bohrausrüstung und strenge Qualitätskontrolle sorgen dafür, dass die Position und Abmessungen jedes Lochs den Konstruktionsanforderungen entsprechen.

industrieller PCB-Herstellungsprozess

Der industrielle PCB-Herstellungsprozess umfasst auch Pad- und Oberflächenbehandlung. In dieser Phase werden die Pads auf der Leiterplatte mit Fluss oder einer Beschichtungsschicht beschichtet, um das Löten der Komponenten zu erleichtern. Dieser Schritt beeinflusst nicht nur die Lötqualität, sondern beeinflusst auch die Korrosionsbeständigkeit und die Lebensdauer der Leiterplatte. Häufige Oberflächenbehandlungsmethoden umfassen elektrolose Nickel-Eintauchung Gold (ENIG), Silber-Eintauchung und Heißluft-Löt-Nivellierung (HASL). Sobald die oben genannten Schritte abgeschlossen sind, geht die Leiterplatte in die Inspektions- und Prüfphase. Die Prüfung ist ein entscheidender Bestandteil des industriellen PCB-Herstellungsprozesses, um mögliche Mängel zu identifizieren und zu beheben. Zu den gängigen Prüfmethoden gehören die automatisierte optische Inspektion (AOI), die automatisierte Röntgeninspektion (AXI) und die Flugsondentests. Diese Tests gewährleisten die elektrische Leistung und die mechanische Integrität der Leiterplatte und verhindern, dass defekte Produkte auf den Markt gelangen. Der letzte Schritt ist die Montage und Verpackung. In dieser Phase werden getestete Leiterplatten in endgültige elektronische Geräte montiert oder direkt zur Lieferung an Kunden verpackt. Diese Phase umfasst häufig antistatische Handhabung und Umweltschutzmaßnahmen, um sicherzustellen, dass die PCB während des Versands und der Lagerung nicht beschädigt werden.

Eine der wichtigsten Überlegungen im industriellen PCB-Herstellungsprozess ist die Skalierung für die Großproduktion. Moderne Fabriken setzen stark auf die Automatisierung, um die Nachfrage zu erfüllen und gleichzeitig eine konsistente Qualität zu erhalten. Hochgeschwindigkeits-Pick-and-Place-Maschinen, Reflow-Lötsysteme und Inline-Inspektionsgeräte sind entscheidend für die Erreichung der Produktionsziele ohne Kompromisse bei der Präzision. Die Automatisierung reduziert nicht nur die Arbeitskosten, sondern verbessert auch die Reproduzierbarkeit des Herstellungsprozesses und stellt sicher, dass jede Leiterplatte strengen Qualitätsstandards entspricht. Da sich die Industrie zu grüneren Praktiken bewegt, ist Nachhaltigkeit zum Schwerpunkt des PCB-Herstellungsprozesses geworden. Bemühungen zur Reduzierung von Abfall und zum Recycling von Materialien wie Kupfer und Lösungsmitteln werden weltweit durchgeführt. Einige Hersteller haben mit umweltfreundlichen Ätzlösungen und Wasseraufbereitungssystemen begonnen, um die Umweltauswirkungen zu minimieren. Diese Fortschritte profitieren nicht nur dem Planeten, sondern entsprechen auch der wachsenden Verbraucher- und regulatorischen Nachfrage nach umweltfreundlichen Produkten.

Schließlich ist der industrielle PCB-Herstellungsprozess ein multidisziplinärer und technologisch intensiver Ingenieuraufwand. Jeder Schritt, vom Design bis zum fertigen Produkt, spielt eine entscheidende Rolle bei der Bestimmung der Leistung und Qualität der Leiterplatte. Durch die kontinuierliche Verbesserung von Technologien und die Optimierung von Prozessen können Hersteller die Produktqualität verbessern und die sich ständig ändernden Anforderungen des Marktes erfüllen. Von der Automatisierung zur Effizienz bis zur Integration nachhaltiger Praktiken für die Zukunft entwickelt sich die PCB-Fertigungsindustrie weiter und liefert modernste Lösungen für die Welt der Elektronik.