Roter Kleber ist eine Polyolefinverbindung, gehört zum SMT-Material, und der Unterschied mit der Lötpaste ist, dass es ausgehärtet wird, wenn es erhitzt wird, wenn die Temperatur 150 â, der rote Kleber beginnt, von einer Paste in einen festen Körper zu verwandeln.

Was ist roter Kleber auf Leiterplatte?

Im SMT (Surface Mount Technology) und DIP (Dual In-Line Package) Mischverfahren, um das einseitige Reflow- und Wellenlöten der beiden über dem Ofen zu vermeiden, üblicherweise in der Leiterplatte (Leiterplatte) Wellenlötfläche der Chipkomponenten und -geräte in der Mitte des Punktes mit rotem Kleber beschichtet. Auf diese Weise können die Bauteile beim Durchlaufen des Wellenlötens in einem Durchgang verzinnt werden, wodurch der Lötpastendruck entfällt.

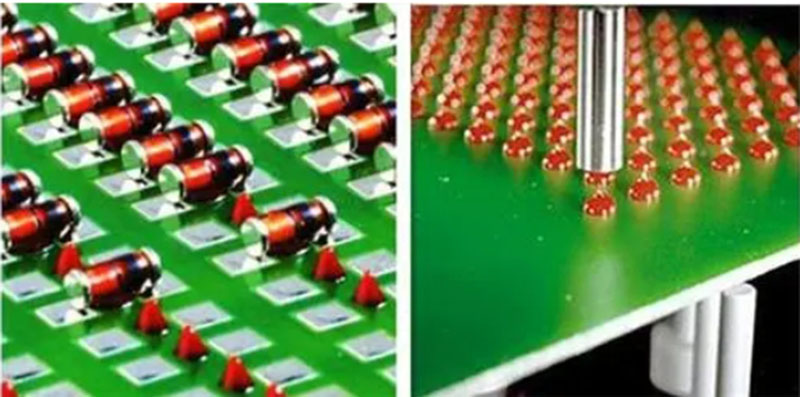

Der formale Name für das Verfahren "roter Kleber" in SMT ist das SMT-Dosierverfahren. Da der größte Teil der Leimfarbe rot ist, so nannten die Leute es früher "roter Kleber", in der Tat gibt es auch gelben Kleber, der normalerweise mit der Leiterplattenoberfläche "Lötmaske" genannt wird "grüne Farbe" Dies ist ähnlich dem, was wir normalerweise 128;grüne Farbe" auf der Oberfläche von Leiterplatten nennen. Widerstände. Kondensatoren und andere kleine Komponenten darunter, können wir oft eine Masse von rotem Gel sehen, das ist roter Kleber. Das Rotklebeverfahren wurde ursprünglich entwickelt, als es noch viele elektronische Komponenten gab, die nicht sofort von DIP-Paketen auf SMD-Pakete (Surface Mount Device) umgewandelt werden konnten.

Wenn eine Leiterplatte sowohl DIP- als auch SMD-Komponenten enthält, wie können diese Komponenten so angeordnet werden, dass beide automatisch auf die Platine gelötet werden können? Eine gängige Praxis ist es, sowohl DIP- als auch SMD-Komponenten auf der gleichen Seite der Platine zu entwerfen, wobei Lötpastendruck- und Reflow-Öfen verwendet werden, um die SMD-Komponenten zu löten, während die DIP-Komponenten in einem Durchgang durch den Wellenlötprozess gelötet werden können, da alle Stifte auf der anderen Seite der Platine freigelegt sind. Dies erfordert in der Regel zwei Lötverfahren, um das Löten aller Bauteile abzuschließen.

Um Platz auf dem PCB-Layout zu sparen, so dass mehr Komponenten platziert werden können, ist es manchmal notwendig, SMT-Komponenten auch auf der Unterseite der Platine zu platzieren. Dies geschieht, indem die Komponenten mit rotem Kleber auf die Platine geklebt werden und dann die Platine durch einen Wellenlötrofen geführt wird, um die Bauteile verzinnt und mit den Pads auf der Platine verklebt zu werden, während sichergestellt wird, dass die Komponenten nicht in die hohe Temperatur des Wellenlötrofens fallen.

Wenn es wünschenswert ist, den Prozess zu reduzieren und das Löten in einem einzigen Durchgang abzuschließen, dann erwägen Sie die Verwendung von Durchgangs-Reflow-Löten. Viele DIP-Komponenten können jedoch der Hochtemperaturumgebung des Reflow-Lötens nicht standhalten, so dass diese Methode nicht geeignet ist. Nur einige große Unternehmen, die große Mengen von Produkten produzieren, können DIP-Komponenten kaufen, die hohen Temperaturen standhalten, um Durchgangslochreflow zu verwenden. Und allgemeine SMD-Komponenten wurden entwickelt, um der Temperatur des Reflow-Lötens standzuhalten. Obwohl die Temperatur des Reflow-Lötens höher ist als die des Wellenlötens, ist es kein Problem für SMD-Komponenten, für eine kurze Zeit im Wellenlötrofen zu bleiben. Da jedoch die Temperatur des Zinnofens höher als der Schmelzpunkt der Lötpaste sein muss, können SMD-Bauteile, die mit Lötpaste gedruckt werden, den Wellenlötrofen nicht passieren, ohne dass die Komponenten beim Schmelzen der Paste in den Ofen fallen. Daher ist es notwendig, roten Kleber zu verwenden, um die SMD-Komponenten zu befestigen.

Die Rolle des roten Klebers auf PCB umfasst hauptsächlich die folgenden Punkte:

Roter Kleber spielt hauptsächlich eine feste und Hilfsfunktion, während die eigentlichen Schweißarbeiten durch Löten durchgeführt werden.

Beim Wellenlötprozess wird Rotkleber verwendet, um zu verhindern, dass Komponenten abfallen, wenn die Leiterplatte durch den Lötschlitz geht, und sicherzustellen, dass die Komponenten fest auf der Leiterplatte befestigt werden können.

Rotleim spielt auch beim doppelseitigen Reflow-Lötverfahren eine Schlüsselrolle. Es sichert die Qualität des Lötens, indem es verhindert, dass große Geräte an der bereits gelöteten Seite durch Hitzeschmelzen des Lots abfallen.

Bei Reflow- und Vorbeschichtprozessen verhindert Rotkleber zudem das Verschieben und Aufstehen von Bauteilen während des Platzierungsprozesses und sorgt so für eine exakte Positionierung der Bauteile auf der Leiterplatte.

Darüber hinaus kann roter Kleber als Marker verwendet werden. Wenn sich die Leiterplatte und die Komponentenlage ändern, können Sie Rotkleber zum Markieren verwenden, um eine bessere Verwaltung und Verfolgung zu erreichen.

Der Standardbetriebsprozess von SMT Rotkleber wird wie folgt ausgearbeitet:

SMT-Rotleimprozess-Standard-Betriebsreihenfolge wiederum: Siebdruckbetrieb ââ (Dosierschritt) âBauteilplatzierung â' (Aushärtungsprozess) âReflowLöten âReinigungsvorgänge âQualitätskontrolle âWartungsnacharbeit âEnde des Prozesses.

1.Silk-Screen-Link: Dieser Schritt ist entworfen, um Paste (oder Lotpaste) und roten Kleber (das heißt Patchkleber) genau auf die Leiterplatte (Printed Circuit Board) auf den Pads gedruckt zu werden und die Grundlage für die nachfolgenden Komponenten des Lötens zu legen.

Schritt 2.Dispensing: Dieser Schritt beinhaltet das genaue Tropfen von rotem Kleber auf die Leiterplatte an einer bestimmten Stelle, mit dem Hauptzweck, die elektronischen Komponenten fest auf der Leiterplatte zu befestigen. Die für diese Aufgabe erforderliche Ausrüstung ist ein Dispenser, der sich am Anfang der SMT-Linie oder an einem späteren Ort auf der Inspektionsanlage befinden kann.

3.Component Platzierung: Die Aufgabe dieses Schrittes besteht darin, die Oberflächenmontagekomponenten auf der Leiterplatte in der vorgesehenen Position präzise zu platzieren. Die für diese Operation erforderliche Ausrüstung ist die Bestückungsmaschine, die sich normalerweise unmittelbar nach der Siebdruckmaschine in der SMT-Linie befindet.

4.Curing: Der Zweck dieses Schrittes besteht darin, den roten Kleber (Montagekleber) zu schmelzen, indem er erwärmt wird, so dass die Oberflächenbefestigungskomponenten fest mit der Leiterplatte verbunden sind. Die Ausrüstung für diesen Vorgang ist der Aushärteofen, der sich nach der Bestückungsmaschine befindet und auch Teil der SMT-Produktionslinie ist.

5.Reflow Löten: Die Funktion dieses Schritts besteht darin, die Lötpaste zu schmelzen, um sicherzustellen, dass die Oberflächenbefestigungskomponenten und die Leiterplatte eine starke Lötverbindung bilden. Die Ausrüstung für diesen Vorgang ist der Reflow-Ofen, der sich ebenfalls hinter dem Montierer befindet und ein wichtiger Teil der SMT-Produktionslinie ist.

6.Cleaning: Dieser Schritt ist entworfen, um schädliche Rückstände, wie Flussmittel, von der montierten Leiterplatte zu entfernen. Die Ausrüstung für diesen Vorgang ist eine Reinigungsmaschine, deren Standort flexibel nach dem spezifischen Layout der Produktionslinie angeordnet werden kann, sowohl online als auch offline.

Inspektion 7.Quality: Der Zweck dieses Schrittes ist es, die Lötqualität und Montagequalität der montierten Leiterplatte umfassend zu überprüfen. Zu den erforderlichen Prüfmitteln gehört eine Lupe. Mikroskop. In-Circuit Tester (IKT). Fliegende Sonde Tester. Automatisches optisches Inspektionssystem (AOI), Röntgeninspektionssystem und Funktionsprüfgerät. Diese Prüfmittel können flexibel entsprechend den Prüfanforderungen am geeigneten Standort in der Produktionslinie konfiguriert werden.

8.Repair und Nacharbeit: Für die Qualitätsprüfung, die in der fehlerhaften Leiterplatte gefunden wird, ist dieser Schritt die notwendige Nachbearbeitungsverarbeitung. Zu den erforderlichen Werkzeugen gehören Heißluftpistolen. Lötkolben und Nacharbeitsplatz. Diese Werkzeuge können an jedem beliebigen Ort der Produktionslinie konfiguriert werden.

SMT-Rotkleber spielt eine wichtige Rolle in der Elektronikfertigung und bietet nicht nur die Befestigung und Unterstützung von Bauteilen, sondern sichert auch die Qualität und Zuverlässigkeit des Lötprozesses. Da das elektronische Produktdesign weiter voranschreitet und komplexer wird, wird die Nachfrage nach Rotklebern weiter steigen und ein integraler Bestandteil der Elektronikindustrie werden.