PWB Printed Wireing Board ist ein wesentlicher Bestandteil in fast jedem elektronischen Gerät, das Sie sich vorstellen können. Von Unterhaltungselektronik wie Smartphones und Laptops über Industriemaschinen bis hin zu medizinischen Geräten sind PWBs von grundlegender Bedeutung für einen reibungslosen und effizienten Betrieb. In diesem Artikel werden wir in die Welt der PWBs eintauchen, ihr Design, ihre Produktion und ihre wichtige Rolle in der modernen Elektronik erforschen.

PWB Printed Wireing Board ist eine Technologie, die sich im Laufe der Jahre erheblich weiterentwickelt hat und sich den neuen Anforderungen an kleinere, effizientere und komplexere Geräte anpasst. Diese Platinen werden verwendet, um elektronische Komponenten mechanisch zu unterstützen und elektrisch zu verbinden, indem leitfähige Bahnen, Bahnen oder Signalspuren verwendet werden, die aus Kupferblechen geätzt wurden, die auf ein nicht leitfähiges Substrat laminiert sind. Der komplizierte Prozess der Entwicklung und Herstellung von PWBs ist entscheidend für die Gewährleistung einer optimalen Leistung in jedem Gerät, das sie verwendet. PWB Produktion beginnt mit Design. Ingenieure müssen die elektronischen Schaltungen sorgfältig anordnen, wobei sowohl die elektrischen als auch die mechanischen Aspekte berücksichtigt werden. Dieser Prozess ist komplexer, als er klingt; Ingenieure müssen sicherstellen, dass das Routing der Schaltungen sowohl funktional als auch effizient ist. Fortschrittliche CAD-Werkzeuge (Computer Aided Design) werden in dieser Phase eingesetzt, um das Design zu optimieren, das Verhalten der Schaltung zu simulieren und sicherzustellen, dass das Endprodukt wie vorgesehen funktioniert.

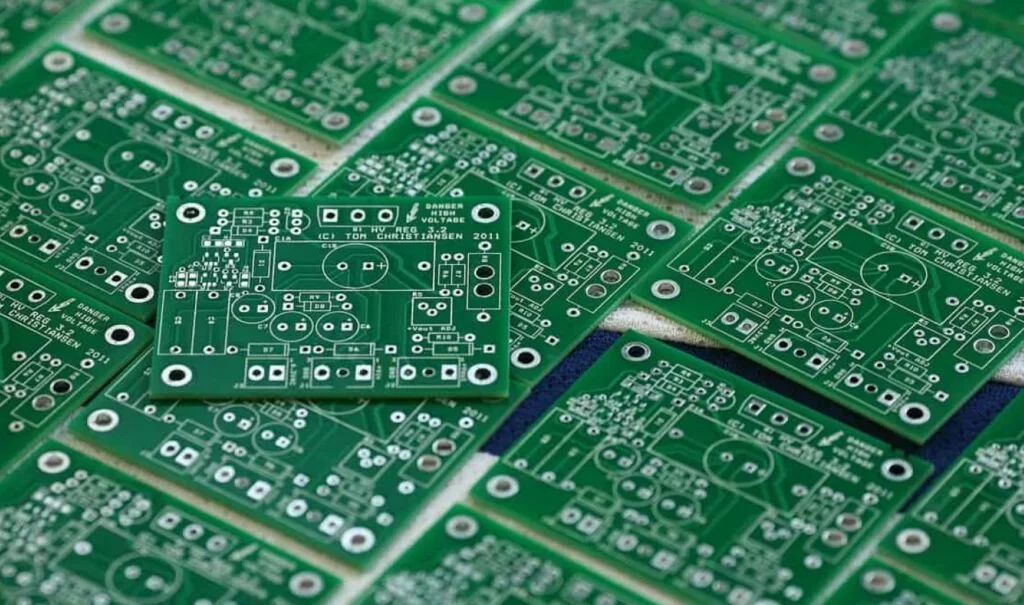

PWB gedruckte Verdrahtungsplatte

In Bezug auf Materialien besteht die PWB typischerweise aus einem Substrat, oft aus glasfaserverstärktem Epoxidharz, das mechanische Unterstützung und Isolierung bietet. Darüber hinaus wird eine Kupferschicht hinzugefügt, um die elektrischen Bahnen zu bilden, die verschiedene Komponenten verbinden. Abhängig von der Komplexität des Designs kann der PWB mehrere Schichten mit leitenden Leiterbahnen auf jeder haben, was komplizierte und kompakte Schaltungsdesigns ermöglicht. Sobald das Design abgeschlossen ist, geht das PWB in die Produktionsstufe, die eine Reihe komplexer Schritte umfasst. Die Kupferschicht auf dem Substrat wird geätzt, um das Schaltungsmuster zu erzeugen. Dazu wird eine Schutzmaske auf die Bereiche aufgetragen, die leitfähig bleiben müssen, und dann eine chemische Ätzlösung verwendet, um das unerwünschte Kupfer zu entfernen. Danach werden Löcher in die Platine gebohrt, um die Montage und Verbindung zwischen den Schichten zu ermöglichen. Als nächstes kommt der Plattierungsprozess, bei dem die gebohrten Löcher mit Kupfer ausgekleidet sind, um eine starke elektrische Verbindung zwischen den Schichten zu gewährleisten. Danach folgt eine Lotmaskenanwendung, die die Kupferspuren schützt und Kurzschlüsse verhindert. Schließlich wird eine Oberflächenbehandlung an den Stellen aufgetragen, in denen Bauteile gelötet werden, um eine starke und zuverlässige Verbindung zu gewährleisten.

PWB Printed Wireing Board Herstellung ist nicht nur das Herstellen von Verbindungen. Es geht auch darum, die Haltbarkeit und Langlebigkeit des Produkts zu gewährleisten. Die Platinen müssen mechanischen Belastungen, Hitze und anderen Umwelteinflüssen standhalten können, ohne die Funktionalität zu beeinträchtigen oder zu verlieren. Deshalb sind die Auswahl der richtigen Materialien und die Einhaltung strenger Fertigungsverfahren so wichtig. Darüber hinaus schafft der Aufstieg von 5G-Technologie, künstlicher Intelligenz und dem Internet der Dinge (IoT) neue Herausforderungen und Chancen für PWB-Hersteller. Mit der Weiterentwicklung dieser Technologien wird es einen zunehmenden Bedarf an PWBs geben, die höhere Frequenzen, schnellere Datenübertragungsraten und komplexere Schaltungen bewältigen können. Das bedeutet, dass die Materialien und Prozesse, die zur Herstellung von PWBs verwendet werden, mit diesen Fortschritten Schritt halten müssen.

Einer der größten Trends in der PWB-Leiterplattenherstellung ist der Wandel hin zu umweltfreundlicheren Produktionsmethoden. Da die Welt sich ihrer Umweltauswirkungen bewusster wird, arbeiten die Hersteller daran, den Einsatz schädlicher Chemikalien und Materialien im Produktionsprozess zu reduzieren. Bleifreies Lot zum Beispiel ist in vielen Teilen der Welt zum Industriestandard geworden. Darüber hinaus untersuchen Hersteller die Verwendung von recycelbaren und biologisch abbaubaren Materialien in ihren Produkten, um den ökologischen Fußabdruck elektronischer Geräte weiter zu reduzieren. In Bezug auf Anwendungen werden PWBs in einer Vielzahl von Branchen eingesetzt. Im Automobilbereich werden PWBs beispielsweise in allen Bereichen eingesetzt, von Motorsteuergeräten bis hin zu Infotainmentsystemen. Im medizinischen Bereich finden sie sich in Geräten wie Herzschrittmachern, Diagnosegeräten und Überwachungssystemen. In der Telekommunikation bilden PWBs das Rückgrat der Infrastruktur, die unsere modernen Kommunikationsnetze unterstützt, von der Basisstation bis zum Satelliten.

Die Zukunft der PWB-Technologie sieht gut aus. Da elektronische Geräte immer fortschrittlicher werden, wird die Nachfrage nach kleineren, schnelleren und zuverlässigeren PWBs weiter steigen. Die Hersteller investieren massiv in Forschung und Entwicklung, um immer einen Schritt voraus zu sein und neue Materialien und Verfahren zu entwickeln, die es ihnen ermöglichen, noch anspruchsvollere Platten herzustellen. Ein Bereich, der besonders vielversprechend ist, ist der Einsatz von Nanotechnologie in der PWB-Fertigung. Durch die Einbeziehung nanoskaliger Materialien in den Produktionsprozess könnten Hersteller Leiterplatten herstellen, die kleiner, leichter und effizienter als je zuvor sind. Dies könnte neue Möglichkeiten für das Gerätedesign eröffnen und die Entwicklung von noch kompakteren und leistungsfähigeren elektronischen Produkten ermöglichen.

Zusammenfassend lässt sich sagen, dass PWB Printed Wireing Board Technologie für das Funktionieren moderner Elektronik unerlässlich ist. Vom Design- und Herstellungsprozess bis hin zu den vielfältigen Anwendungen spielen PWBs eine entscheidende Rolle bei der Gewährleistung der Effizienz und Zuverlässigkeit elektronischer Geräte. Mit der Weiterentwicklung der Technologie werden PWBs weiter voranschreiten und in den kommenden Jahren noch mehr Funktionalität und Leistung bieten.