LED für Leiterplattenanwendungen werden immer häufiger in der modernen Elektronikfertigungsindustrie eingesetzt. Als energieeffiziente, leistungsstarke und flexible Beleuchtungslösung sind LEDs zu einem entscheidenden Bestandteil vieler elektronischer Geräte geworden. Die Integration von LEDs in Leiterplatten verbessert nicht nur die Produktleistung erheblich, sondern bietet Designern auch mehr Raum für Innovation. In diesem Artikel werden wir die technischen Aspekte von LED für Leiterplatten, die wichtigsten Design- und Produktionsüberlegungen und ihre Zukunftsaussichten untersuchen.

Erstens erfordert LED für PCB-Design strenge Einhaltung der Wärmeableitungsnormen. LEDs sind hocheffizient und verbrauchen relativ wenig Strom, erzeugen aber bei längerer Beleuchtung erhebliche Wärme. Wenn die Wärme nicht effektiv abgeführt wird, kann dies zu einer verringerten Leistung oder sogar Beschädigung der Leiterplatte führen. Daher werden im PCB-Design häufig Materialien mit hoher Wärmeleitfähigkeit, wie Metallsubstrate, verwendet, um die Wärmeableitung zu optimieren und dadurch die Lebensdauer der LEDs zu verlängern. Ein weiterer kritischer Faktor in LED für die Leiterplattentechnik ist der Lötprozess. Da LED-Komponenten präzise auf der Leiterplatte installiert werden müssen, beeinflusst die Lötqualität direkt die Leistung und Stabilität der LEDs. Während des Lötens ist die Temperaturregelung entscheidend âübermäßige Hitze kann die LED beschädigen, während unzureichende Hitze zu schlechten Lötverbindungen führen kann. Hersteller verlassen sich oft auf automatisierte Präzisionslötanlagen, um sicherzustellen, dass jede LED unter optimalen Bedingungen perfekt funktioniert.

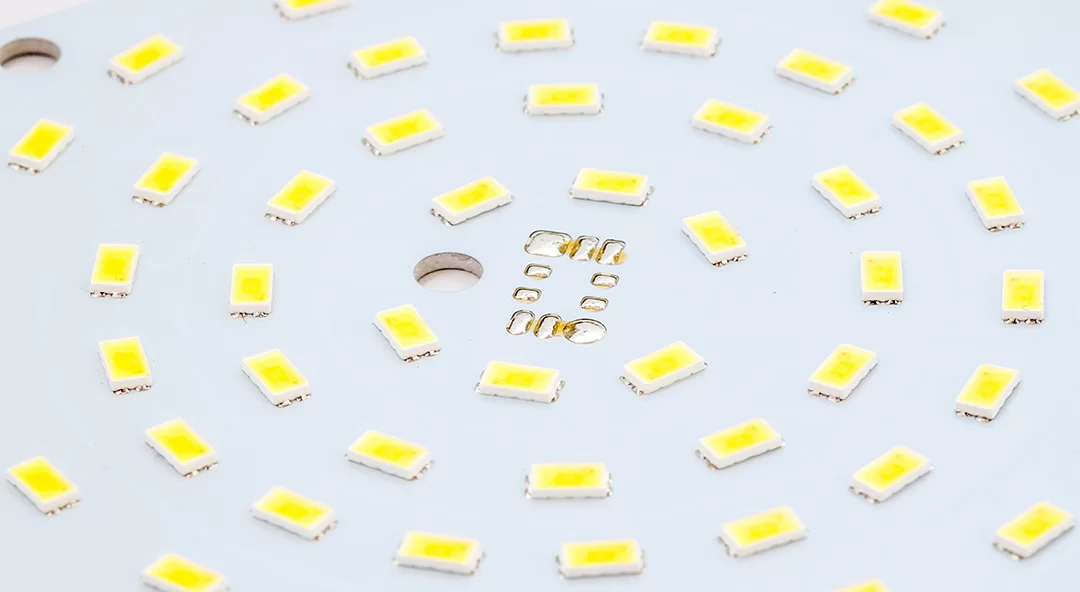

LED für Leiterplatte

Drittens ist LED für PCB-Layout-Design gleichermaßen wichtig. Aufgrund der vielfältigen Anwendungsszenarien von LEDs müssen Designer die LEDs auf der Platine basierend auf spezifischen Produktanforderungen anordnen. Bei Displays oder Beleuchtungsgeräten wirkt sich die Anordnung von LEDs direkt auf die Gleichmäßigkeit und Qualität der Beleuchtung aus. Daher verwenden Profis während des PCB-Designprozesses oft spezielle Designsoftware, um die LED-Platzierung zu simulieren und zu optimieren, um sicherzustellen, dass jede LED gleichmäßig Licht emittiert, um die Benutzeranforderungen zu erfüllen. Neben Wärmeableitung und Layout stellt LED für Leiterplatte auch spezielle Anforderungen an die Materialien, die in der Leiterplatte verwendet werden. Typischerweise verwenden LED-Anwendungen Metallkern-Leiterplatten (wie Aluminiumplatinen), da diese Materialien eine hervorragende Wärmeleitfähigkeit besitzen und die von den LEDs erzeugte Wärme schnell ableiten. Die Festigkeit der Aluminium-basierten Platine stellt auch sicher, dass sie die LEDs im Langzeitbetrieb unterstützen kann, ohne sich zu verformen oder durch thermische Ausdehnung beschädigt zu werden.

Es ist erwähnenswert, dass LED für Leiterplatten nicht nur in der Unterhaltungselektronik, sondern auch in Branchen wie Medizin, Automobil und Industrie weit verbreitet ist. Beispielsweise setzen Automobil-LED-Scheinwerfer und industrielle LED-Anzeigen auf leistungsstarke Leiterplattendesigns und präzise LED-Komponenten. In diesen Anwendungen müssen LEDs nicht nur hohe Helligkeits- und Stromverbrauchsstandards erfüllen, sondern auch Eigenschaften wie Vibrationsbeständigkeit und Hochtemperaturtoleranz aufweisen, was größere Herausforderungen an Leiterplattendesign und -produktion darstellt. Mit kontinuierlichen technologischen Fortschritten birgt die Zukunft von LED für Leiterplatten immenses Potenzial. Da die LED-Technologie weiter reift, insbesondere mit der Entwicklung von Mini-LEDs und flexibler LED-Technologie, wird das Design und die Herstellung von LED-Leiterplatten vielseitiger und effizienter. So können Designer nicht nur kreativere Ideen realisieren, sondern den Verbrauchern auch energieeffizientere und leistungsfähigere Produkte anbieten.

LED für Leiterplatten ist auch ein wichtiger Treiber für Nachhaltigkeit in Bezug auf die Umweltauswirkungen. Im Vergleich zur herkömmlichen Beleuchtung verbrauchen LEDs weniger Energie und haben eine längere Lebensdauer. Dies hilft, Elektronikschrott zu reduzieren und den Energieverbrauch zu senken und trägt positiv zum Umweltschutz bei. Viele Elektronikhersteller integrieren mittlerweile umweltfreundliche Prinzipien in ihre LED- und Leiterplattendesigns und entwickeln eine Reihe von umweltfreundlicheren und nachhaltigeren Produkten. Schließlich wären die Fortschritte in der LED-Technologie für Leiterplattentechnologie ohne Fortschritte in der Materialwissenschaft, Elektronik und Automatisierung nicht möglich. Da fortschrittlichere Materialien und Techniken in PCB-Design und -Herstellung eingeführt werden, wird sich die Leistung von LED-Leiterplatten weiter verbessern. In Zukunft erwarten wir effizientere, intelligentere und multifunktionale LED-Leiterplatten in verschiedenen Anwendungen.

Zusammenfassend wird LED für Leiterplatten eine immer wichtigere Rolle in der Elektronikfertigung spielen: Von Leistung, Umweltverträglichkeit bis hin zu Designflexibilität stellt die Integration von LEDs und Leiterplatten eine Schlüsselrichtung für die zukünftige Entwicklung der Elektronikindustrie dar. Durch kontinuierliche technologische Innovation und Optimierung werden LED-Leiterplatten eine noch entscheidendere Rolle in der Zukunft von intelligenten Geräten, industriellen Steuerungssystemen, medizinischen Geräten und mehr spielen.