Laserschneiden Leiterplattentechnologie ist ein kritischer Fortschritt in der modernen Elektronikfertigung. In erster Linie bieten Laserschneiden hohe Präzision und schnelle Bearbeitungsmöglichkeiten, wodurch diese Technologie besonders in hochdichten und mehrschichtigen Leiterplattendesigns bevorzugt wird. Im Vergleich zum herkömmlichen mechanischen Schneiden bietet Laserschneiden feinere Schneiden und minimiert thermische Schäden am Material, wodurch die Leistung und Stabilität von Leiterplatten erhalten bleibt.

Das Laserschneiden von Leiterplatten verbessert die Verarbeitungsgeschwindigkeit und Effizienz in der Produktion erheblich. Da das Laserschneiden ein berührungsloser Prozess ist, übt es keine physikalische Belastung auf die Leiterplatte aus, was besonders bei empfindlichen Materialien entscheidend ist. Darüber hinaus kann das Laserschneiden komplexe Formen von Leiterplatten aufnehmen und verschiedenen Designanforderungen gerecht werden. Ob es sich um kleinste Details handelt oder extrem hohe Präzision erfordert, Laserschneiden s zeichnen sich mühelos aus. Ein weiterer prominenter Vorteil des Laserschneidens ist die Wirtschaftlichkeit. Traditionelle Schneidmethoden erfordern kundenspezifische Formen, die verschleißen und häufigen Austausch erfordern, während das Laserschneiden diese Bedenken vollständig beseitigt. Es reduziert nicht nur die Kosten für Formenbau und -wartung, sondern ermöglicht auch schnelle Übergänge zwischen verschiedenen Konstruktionen und verkürzt die Produktionszyklen erheblich. Darüber hinaus reduziert die Laserschneidtechnologie Materialverschwendung und macht die Leiterplattenherstellung nachhaltiger und wirtschaftlicher.

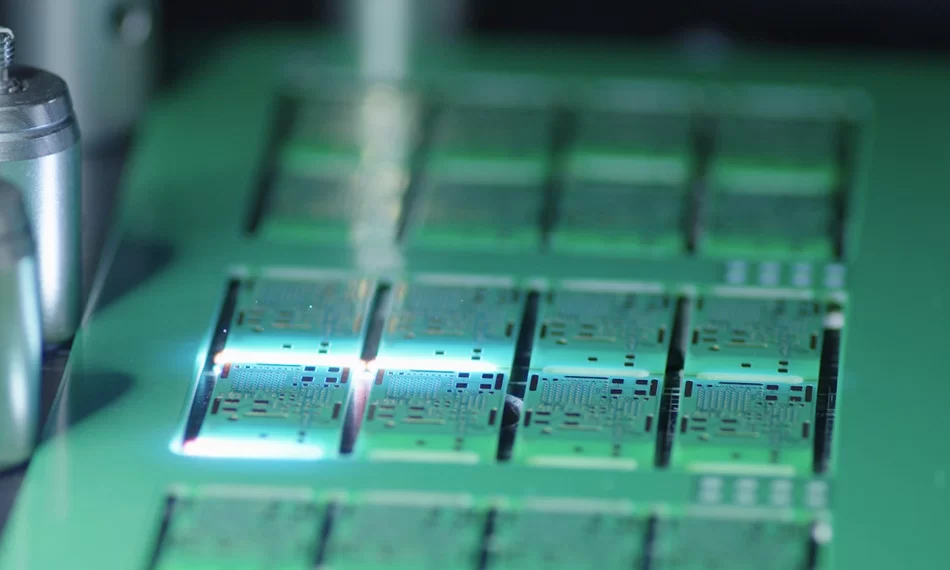

Laserschneiden von Leiterplatten

Das Laserschneiden von Leiterplatten wird auch in Zukunft eine entscheidende Rolle in der Elektronikfertigung spielen. Da elektronische Geräte in Richtung Miniaturisierung und Komplexität tendieren, wird die Nachfrage nach Präzision und vielfältigen Leiterplattenanforderungen nur steigen. Die Anwendung der Laserschneidtechnologie wird kontinuierliche Innovationen in den Leiterplattenherstellungsprozessen vorantreiben und die Anforderungen der nächsten Generation elektronischer Produkte erfüllen. Auch in Zukunft wird die Laserschneidtechnologie die Branchengrenze weiter führen und mehr Möglichkeiten in die elektronische Fertigung bringen. Die Laserschneidtechnologie erfüllt nicht nur die strengen Anforderungen der modernen Elektronikproduktion, sondern übertrifft sie oft. Mit der Fähigkeit, mit Mikrometergenauigkeit zu schneiden, stellen Lasersysteme sicher, dass jede Leiterplatte exakte Spezifikationen erfüllt, die für hochzuverlässige Anwendungen wie Luft- und Raumfahrt, medizinische Geräte und fortschrittliche Unterhaltungselektronik entscheidend sind. Die Präzision des Laserschneidens führt direkt zu einer besseren Leistung und Zuverlässigkeit der elektronischen Endprodukte.

Darüber hinaus können Lasersysteme mit fortschrittlichen Bildgebungs- und Überwachungstechnologien integriert werden, was eine Anpassung in Echtzeit während des Schneidprozesses ermöglicht. Diese Integration stellt sicher, dass Abweichungen sofort korrigiert werden und gewährleistet eine gleichbleibende Qualität über alle produzierten Leiterplatten hinweg. Dieses Niveau der Qualitätssicherung ist mit herkömmlichen Schneidmethoden schwer zu erreichen, was das Laserschneiden zu einer überlegenen Wahl für kritische Anwendungen macht.

Das Laserschneiden von Leiterplatten bietet eine beispiellose Flexibilität in der Leiterplattenentwicklung und -herstellung. Ingenieure können mit einer Vielzahl von Materialien experimentieren, von Standard-FR4 bis zu fortschrittlichen Substraten wie Teflon oder Keramik, ohne durch die Einschränkungen mechanischer Schneidwerkzeuge eingeschränkt zu sein. Diese Flexibilität erstreckt sich auf das Design der Leiterplatte selbst; Komplexe Muster, unregelmäßige Formen und Mikroschneidaufgaben sind mit Lasertechnik möglich. Die Fähigkeit, verschiedene Materialien ohne Werkzeugwechsel zu schneiden, bedeutet auch, dass die Produktion ohne Unterbrechungen ablaufen kann und die Gesamteffizienz erhöht wird. Dies ist besonders vorteilhaft für die Prototypenentwicklung und Kleinserienfertigung, wo Schnelligkeit und Anpassungsfähigkeit entscheidend sind. Designer können ihre Leiterplattenlayouts schnell iterieren und bei Bedarf testen und verfeinern, ohne die Verzögerungen, die mit der Umrüstung mechanischer Fräser verbunden sind.

Das Laserschneiden von Leiterplatten ist ein Verfahren zum Präzisionsschneiden von Leiterplatten mit Lasertechnologie. Das Verfahren ist weit verbreitet in der Elektronikfertigung und PCB (Printed Circuit Board) Herstellung.

Die grundlegenden Schritte beim Laserschneiden von Leiterplatten umfassen die folgenden:

Lasererzeugung: Ein Lasergerät erzeugt einen hochintensiven Laserstrahl, meist durch einen Festkörper-, Gas- oder Faserlaser.

Laserfokussierung: Der Laserstrahl durchläuft eine Fokussierlinse und wird auf die Oberfläche des Materials fokussiert, wodurch ein extrem dichter Energiefleck entsteht, der in der Lage ist, die Temperatur schnell zu erhöhen.

Materialheizung: Das Plattenmaterial (üblicherweise FR-4 oder andere Isoliermaterialien) wird lokal durch den Laser auf seinen Schmelz- oder Verdampfungspunkt erwärmt.

Schneidprozess: Während das Material geschmolzen oder verdampft wird, bewegt sich der Laserstrahl weiter entlang der Schneidbahn, um die Schnittfuge zu erzeugen. Je nach Schnittgeschwindigkeit und Leistung kann der Laser sehr feine und saubere Schnitte erzielen.

Das Schneiden von Leiterplatten mit einem Laser bietet folgende Vorteile:

Hohe Präzision: Der Laser kann extrem feine Schnitte erzielen, wodurch die Schnittkanten der Leiterplatte glatt sind.

Berührungslose Verarbeitung: Laserschneiden ist ein berührungsloses Verfahren, das den Einfluss des mechanischen Drucks auf das Material reduziert und das Risiko der Verformung verringert.

Komplexes Formschneiden: Laserschneiden kann komplexe Designs problemlos verarbeiten und eine breite Palette von Mustern und Formen aufnehmen.

Reduzierter Materialabfall: Das hochpräzise Schneiden der Lasertechnik minimiert die Verschwendung von Rohstoffen.

Als Hightech-Materialverarbeitungstechnologie kommen lasergeschnittene Leiterplatten in einer Vielzahl von Anwendungen zum Einsatz:

Elektronikindustrie: In modernen elektronischen Geräten sind Leiterplatten eine der Kernkomponenten, und Laserschneidtechnologie bietet die Möglichkeit, hochpräzise und hochzuverlässige Leiterplatten zu produzieren. Verschiedene Arten von Unterhaltungselektronik wie Smartphones, Tablets und Haushaltsgeräte setzen auf Laserschneidtechnik.

Automobilindustrie: Mit der Zunahme von elektronischen Geräten in Automobilen ist Laser geschnittene Leiterplattentechnologie weit verbreitet in der Herstellung von elektronischen Komponenten für Automobile. Es hilft bei der Herstellung von Hochleistungssensoren, Steuergeräten und anderen elektronischen Komponenten.

Medizinisch: In der medizinischen Industrie wird Laserschneidtechnologie zur Herstellung von medizinischen Präzisionsplatinen verwendet, die häufig in medizinischen Bildgebungsgeräten und Überwachungsinstrumenten verwendet werden, die ein hohes Maß an Genauigkeit und Zuverlässigkeit erfordern.

Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie, wo die Anforderungen an Leiterplatten höher sind, wird die Laserschneidtechnologie aufgrund ihrer überlegenen Verarbeitungseigenschaften für eine Vielzahl von Navigationsgeräten, Kommunikationssystemen und Steuerungen eingesetzt.

Laserschneiden hat erhebliche Vor- und Nachteile gegenüber herkömmlichen Schneidmethoden.

Vorteile

Hohe Genauigkeit: Laserschneiden ist sehr genau, typischerweise im Bereich von 0.003 bis 0.006 mm, was es ermöglicht, extrem komplexe und detaillierte Muster zu schneiden.

Schnelle Schnittgeschwindigkeiten: Laserschneiden ist relativ schnell und kann die Produktivität deutlich steigern.

Breites Materialspektrum: Laserschneiden ist in der Lage, eine breite Palette von Materialien zu schneiden, einschließlich Metalle, Kunststoffe, Holz usw., und diese Flexibilität macht es anpassungsfähiger an verschiedene Anwendungen.

Reduzierter Materialverschwendung: Laserschneiden ermöglicht eine präzise Steuerung des Schneidweges, sorgt für maximale Materialausnutzung und reduzierte Ausschussbildung.

Berührungslose Bearbeitung: Das Laserschneiden erfordert keinen physischen Kontakt mit dem Material, wodurch das Risiko von Materialkontamination und Werkzeugverschleiß reduziert und Verzug während des Prozesses minimiert wird.

Ideal zum Schneiden komplexer Formen: Laserschneiden kann komplexe Designs problemlos verarbeiten und eine Vielzahl von Formen und Mustern aufnehmen.

Nachteile

Hohe Ausrüstungskosten: Die Anschaffungs- und Wartungskosten von Laserschneidmaschinen sind relativ hoch, insbesondere bei Hochleistungslasern.

Hohe Anforderungen an die Bedienerfähigkeit: Das Laserschneiden erfordert eine Ausbildung spezialisierter Bediener, um seine Fähigkeiten voll auszuschöpfen und die Arbeitskosten zu erhöhen.

Kleine, aber immer noch vorhandene Wärmeeinflusszone: Obwohl die Wärmeeinflusszone des Laserschneidens klein ist, kann es immer noch Schäden an einigen wärmeempfindlichen Materialien verursachen.

Weniger effizientes Schneiden von dickeren Materialien: Spezielle Einstellungen und Techniken können erforderlich sein, um dickere Materialien zu schneiden, was die Effizienz beeinträchtigt.

Erzeugung schädlicher Gase: Beim Schneiden bestimmter Materialien wie Kunststoffe können giftige Gase freigesetzt werden und müssen ordnungsgemäß behandelt werden.

Zusammenfassend verändert das Laserschneiden von Leiterplatten die Art und Weise, wie Leiterplatten entworfen und hergestellt werden. Seine Vorteile in Präzision, Effizienz, Wirtschaftlichkeit und Umweltverträglichkeit machen es zu einer überlegenen Wahl für eine Vielzahl von Anwendungen. Da sich die Technologie weiter entwickelt, verspricht sie, noch größere Innovationen und Effizienzsteigerungen in den Leiterplattenherstellungsprozess zu bringen und mit den rasanten Fortschritten in der Elektronikindustrie Schritt zu halten.