Metallkern-Leiterplatte soll die Epoxidglastuchplatte nach einer speziellen Behandlung durch eine Metallplatte vergleichbarer Dicke ersetzen, so dass die Leiterschaltungen auf beiden Seiten der Goldsitzung der Platine miteinander verbunden sind und das Metallteil hoch isoliert ist. Der Vorteil der Metallkern-Druckplatte ist Wärmeableitung und gute Dimensionsstabilität, die darauf zurückzuführen ist, dass Aluminium, Eisen und andere magnetische Materialien eine Abschirmwirkung haben und sich gegenseitig daran hindern können, sich zu stören.

Layout und Struktur der Metallkern PCB

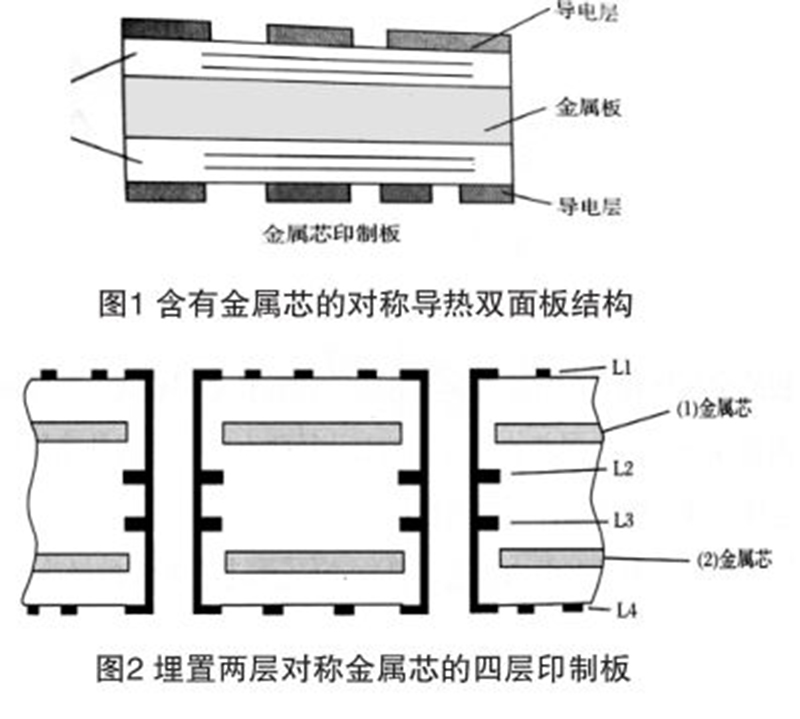

Metallkern-Druckplatte ist die Struktur der Metallplatte, die in die Druckplattenmediumschicht geklemmt wird, ihre Struktur kann unterschiedlich sein. Im Allgemeinen gibt es drei Arten von Strukturen: (1) die symmetrische Struktur des Metallkernlayouts; (2) die asymmetrische Struktur des Layouts; (3) die lokale Struktur des Layouts.

Symmetrische Struktur des Metallkernlayouts des besagten âsymmetrischen âbezieht sich auf den vergrabenen Metallkern der Leiterplatte auf beiden Seiten der Struktur oder die Medienstärke ist gleich.

In hochdichten und hochfrequenten Leiterplatten gibt es verschiedene Ebenen der Wärmeerzeugung und des Temperaturanstiegs, so dass die Anzahl der Schichten und die Struktur des vergrabenen Metallkerns unterschiedlich sein können. Da die meisten der vergrabenen Metallkerne in mehrschichtigen Leiterplatten liegen, gibt es mehrschichtige symmetrische Metallkern-Leiterplatten und einschichtige Metallkern-Leiterplatten.

Hinweis: Der Begriff "symmetrisch" bezieht sich hier auf eine Struktur, die eine ausgewogenere Wärmeübertragung innerhalb der Leiterplatte erreicht!

Die symmetrische vergrabene Metallkernstruktur wird gebildet, indem ein Metallkern in eine doppelseitige Platte eingeklemmt wird, oder indem eine kupferbeschichtete Metallkernplatte verwendet wird, wie in Abbildung 1 gezeigt. Die Verwendung dieser Struktur hat nicht nur eine hohe Wärmeleitfähigkeit, sondern vor allem die Vorteile der kleinen Verformung, der guten Ebenheit und der hohen Zuverlässigkeit, die für die Installation oder den Einsatz von Hochleistungskomponenten und Gelegenheiten mit hoher Dichte sehr vorteilhaft ist!

Symmetrisch vergrabene Metallkernstruktur der Wärmeleitfähigkeit der mehrschichtigen Platine, wenn die mehrschichtige Leiterplatte innerhalb des Grades des Temperaturanstiegs oder der Wärmeerzeugung sehr hoch ist, aber der Grad des Temperaturanstiegs an verschiedenen Stellen gleich ist oder der Unterschied nicht sehr groß ist, oder aufgrund der hochdichten, hochfrequenten und leistungsstarken Gelegenheiten, aber der Temperaturanstieg der Leiterplatte als Ganzes ist ausgeglichen, die Struktur des symmetrisch vergrabenen Metallkerns kann verwendet werden, und diese Strukturen werden variiert.

In der mehrschichtigen Leiterplatte ist das Layout mit hoher Dichte oder hoher Frequenz vernünftiger und gleichmäßiger, obwohl die Gesamtwärme sehr hoch ist, aber die gesamte dielektrische Schicht der Leiterplatte innerhalb des Grades der hohen Temperatur ist gleich oder nah an der gleichen. In diesem Fall und unter diesen Bedingungen sollte eine mehrschichtige symmetrische Wärmeleitfähigkeit (Metallkern) Struktur verwendet werden, ist förderlich für eine ausgewogene Wärmeleitung, so dass der Temperaturgrad an jeder Stelle der Leiterplatte konsistenter ist, die Temperaturdifferenz klein ist, so dass die Leiterplatte an jeder Stelle der thermischen internen Spannung konsistent ist. Gleichzeitig kann der PCB-Gesamtverformungsgrad der Konsistenz auch erreicht werden, da der Temperaturunterschied klein ist, der PCB-Gesamtverformungsunterschied klein ist. Aufgrund der gleichmäßigen Wärmeableitung ist die Verformung gering, um die Ausfallrate zu reduzieren, Zuverlässigkeit und Lebensdauer zu verbessern! Abbildung 2 zeigt vergrabene zwei Schichten symmetrischen Metallkerns der vierschichtigen Leiterplatte, das heißt zwischen L1 und L2, L3 und L4, um die Metallplatte zu verbinden und eine symmetrische Struktur der vierschichtigen Metallkern-Leiterplatte zu bilden, kann diese Struktur sicherstellen, dass eine ausgewogene Wärmeleitung innerhalb der Leiterplatte erfolgt, so dass die Temperatur der Leiterplatte innerhalb der verschiedenen Teile der Leiterplatte relativ konstant ist, aber auch, um sowohl die Temperatur zu reduzieren, als auch die Verformung der kleinen Anforderungen zu erfüllen. Wenn der Temperaturunterschied innerhalb der Leiterplatte immer noch sehr groß ist (besonders zwischen L2- und L3-Temperatur ist hoch), kann zwischen L2- und L3-Schicht der Metallkernplatte hinzugefügt werden, um das Problem zu lösen, die Bildung einer vierschichtigen Platine mit einer dreischichtigen Metallkernstruktur. Wenn Sie die Anforderungen nicht erfüllen können, um Temperatur und Verformung zu reduzieren, und sogar zwischen L2- und L3-Metallkernplatte, um die Dicke (wie 1.25-mal, 1.5-mal und 2-mal, etc.) zu erhöhen, um zu lösen! Wenn die hohe Dichte und die hohe Frequenz der Leiterplatte nicht sehr hoch sind oder der Grad des Temperaturanstiegs innerhalb der Leiterplatte nicht sehr hoch ist, aber den Metallkern verwenden muss, um die Hitze zu reduzieren, kann eine Schicht Metallkern verwendet werden, um den Zweck zu erreichen. Kann in Abbildung 1 nur in der zweiten Schicht (L2) und der dritten Schicht (L3) zwischen einer Schicht Metallkern vergraben sein, da sich das vergrabene Metall in der Mitte der Leiterplattenstruktur befindet, kann ein ausgeglichener und symmetrischer Wärmeleitfähigkeitseffekt erzielt werden!

Analog dazu können verschiedene Arten von bedruckten Laminaten mit guter Wärmeleitfähigkeit und geringer Verformung in sechsschichtigen Brettern, achtschichtigen Brettern usw. mit wärmeleitenden Metallkernstrukturen installiert werden.

Asymmetrisch vergrabene Metallkern-gedruckte Laminate aufgrund der hohen Dichte, der hohen Frequenz und der Komponentenleistung usw. in der Leiterplatte an jedem Ort bei der Ausbreitung unterschiedlicher oder großer Unterschiede verursachen PCB jeden Bereich der Temperaturerhöhung große Differenz, was dazu führt, dass PCB jeden Ort in verschiedenen Dimensionen der Ausdehnung und Kontraktion, Verformungszustand und inneren Spannungen usw. die Leistung und Zuverlässigkeit beeinflussen. Aber kann an verschiedenen Stellen im PCB-Tuch Wärmeleitfähigkeit des Metallkerns (Stück, Block usw.) für Wärmeleitfähigkeit vergraben werden, die lokale Hochtemperaturanhebung nach unten, so dass die Gesamttemperatur der Leiterplatte tendenziell konstant ist, oder PCB-Temperaturunterschied im Grunde gleich ist, kann die Leistung und Zuverlässigkeit der Leiterplatte erheblich verbessern!

PCB vergraben auf einer Seite der Struktur des Metallkerns aufgrund der Seite der Leiterplatte (wie Abbildung 2 der L1 und L2 mit hochdichtem, hochfrequentem oder leistungsstarkem Gerätelayout, also zwischen L1 und L2 und L2 und L3 und L3 werden hohe thermische Probleme auftreten, während L3 und L4 zwischen (aufgrund der L3 und L4 ist nicht hochdichtes und hochfrequentes Layout) keine hohen thermischen Phänomene auftreten, so dass zwischen L3 und L4 ohne Begräbnis der Metallkernwärmeleitstruktur zwischen L3 und L4 begraben werden kann. Dadurch bildet sich eine asymmetrisch vergrabene Metallkern-Leiterplatte.

PCB lokale vergrabene Metallkernstruktur aufgrund einer Schicht innerhalb der Leiterplatte oder eines Teils der Oberflächenschicht (lokal) hat eine sehr hohe Dichte, Hochfrequenz oder die Oberfläche der Installation von Hochleistungskomponenten, was häufig zu lokalen Hochwärmephänomenen führt, und daher in der lokalen Leiterplatte begraben, die in eine Metallplatte (Blöcke, Spalten) eingebettet ist, um den Wärmeübergang zu beschleunigen, verringern Sie die lokale Temperatur, so dass der Gesamttemperaturanstieg der Leiterplatte im Grunde gleich ist! Ziel ist es, sicherzustellen, dass die Leiterplatte sicher, zuverlässig und langlebig arbeiten kann!

Kurz gesagt, entsprechend der PCB-Wärmeverteilung und strukturellen Eigenschaften des vergrabenen Metallkerns und entscheiden Sie sich, die Struktur zu verwenden, ist symmetrisch, asymmetrisch und lokalisiert.

Vorteile der Metallkern-Leiterplatte:

In vielerlei Hinsicht sind LEDs wie jede andere Komponente auf einer Leiterplatte installiert. Wenn nur wenige LEDs vorhanden sind, wie grüne und rote Kontrollleuchten zum Ein- und Ausschalten, gibt es nichts Außergewöhnliches an der Anordnung der Leiterplatte. Es gibt jedoch Beleuchtungslösungen, die LEDs oder lange Arrays von LEDs über lange Zeiträume eingeschaltet halten können. Diese Geräte kühl zu halten, um vorzeitigen Ausfall oder Sicherheitsrisiken vorzubeugen, kann ein großes Problem sein. Eine effiziente Kühlung erfordert auch eine gleichmäßige Lichtleistung. Die Umstellung Ihrer Leiterplatte von Standard-FR4-Typen auf MCPCB wie Aluminium-Leiterplatten ist eine lohnende Option. Es verwendet speziell formulierte Substrate, um die Zuverlässigkeit von Konstruktionen zu erhöhen, die bei Tem arbeiten

Operationen über dem Normalzustand. Das Substrat wird nicht ausschließlich als Montageflächen für verschiedene Komponenten verwendet, sondern absorbiert aktiv Wärme von wärmelaufenden Komponenten, um Wärme effizient und sicher in die relative Schicht der Leiterplatte abzuleiten. MCPCBs haben sich als hervorragende Lösung für die Kühlung von Leiterplatten mit einer großen Anzahl von LEDs erwiesen. Das Verständnis der Unterschiede zwischen Standard-Epoxidglasplatten und ihnen ist entscheidend.

Anwendungen von Metallkern PCB:

LED-Beleuchtung: MCPCBs eignen sich in der Regel für Anwendungen, die eine erhebliche Menge an Wärme erzeugen, bei denen herkömmliche Lüfter die Wärme nicht effizient beseitigen können. Häufig finden wir MCPCBs in der LED-Technologie, weil sie es uns ermöglichen, die Anzahl der LEDs, die für eine bestimmte Beleuchtungsmenge benötigt werden, zu reduzieren und die erzeugte Wärme zu verringern.

Automotive: Kraftfahrzeugleistungsregler, Zündung, Schaltumformer, variable Optik usw., alle verwenden Metall-Leiterplatten. Leistungsausrüstung: Leistungswandler, Schaltregler, Leistungsumwandlung mit hoher Dichte.

Militär und Luft- und Raumfahrt: Leiterplatten in Militär- und Raumfahrtanwendungen müssen extremen Temperaturen, thermischen Zyklen und Feuchtigkeit standhalten. Darüber hinaus müssen sie häufigen mechanischen Stößen standhalten. Daher verwenden wir MCPCBs, da sie diese Serviceanforderungen erfüllen und eine höhere strukturelle Integrität ermöglichen. Ihre hohe Wärmeleitfähigkeit sorgt für eine gleichmäßige Temperaturverteilung auf diesen Platinen. So können sie thermischen Kreisläufen besser standhalten und verhindern, dass sich Hotspots in der Nähe aktiver Komponenten bilden.

Metallkern PCB

Vergleich zwischen Metallkern-Leiterplatten und Standard-Leiterplatten:

Wärmeleitfähigkeit: Standard-Leiterplatten haben einen niedrigen Wärmeleitfähigkeitskoeffizienten, typischerweise um 0.3W, während MCPCBs eine höhere Wärmeleitfähigkeit haben, die von 1-2W reicht.

Überzogene Durchgangslöcher: Überzogene Durchgangslöcher sind oft in Standard-Leiterplatten notwendig, aber sie sind möglicherweise nicht in MCPCBs erforderlich.

Wärmeableitung: Die Wärmeableitung in Standard-Leiterplatten erfordert oft Durchgangslöcher, was zu längeren Bohrzyklen und zusätzlichen Prozessen führt. MCPCBs benötigen jedoch keine Bohr-, Plattierungs- oder Abscheideprozesse, da der Metallkern eine effektive Wärmeableitung ermöglicht.

Lötmaske: Die Lötmaskenschichten in Standard-Leiterplatten sind normalerweise dunkel gefärbt, wie schwarz, grün, blau und rot. Daher werden Lötmaskenschichten sowohl oben als auch unten in Standard-Leiterplatten aufgetragen. Im Gegensatz dazu ist bei MCPCBs nur die Oberseite mit einer Lötmaske beschichtet, die typischerweise weiß ist.

Dicke: Standard-Leiterplatten haben eine breite Palette von Dicken durch Schichtstapelung und verschiedene Materialkombinationen. Die Dickenvariation bei MCPCBs ist jedoch in der Regel aufgrund der verfügbaren dielektrischen Dicken und Trägerplattendicken begrenzt.

Herstellungsverfahren: Standard-Leiterplatten verwenden traditionelle Herstellungsverfahren wie Fräsen, plattierte Durchgangslöcher, Bohren und V-Ritzen. Jedoch ist ein diamantbeschichtetes Sägeblatt erforderlich, um MCPCBs V-Ritzen, weil das Schneiden von Metall scharfe Werkzeuge erfordert.

Dinge, die für Leiterplattenhersteller zu beachten sind

Es gibt einige Handlingüberlegungen für die MCPCB-Herstellung, aber solange Sie verstehen, wie das Material funktioniert und das Design auf einem einlagigen SMT-Typ halten, sollte das Entwerfen Ihrer Platine nicht viel anders sein als das Entwerfen einer anderen Single-Chip-Platine, einer mehrlagigen Platine. Wenn Sie feststellen, dass Sie Ihr Design nicht auf eine einzelne Ebene weiterleiten können, beachten Sie bitte, dass andere MCPCB-Konfigurationen möglich sind, obwohl sie außerhalb des Anwendungsbereichs dieses Artikels liegen. Dazu gehören:

2-schichtige PTH-Platte mit Aluminium innen (dies erfordert teure Vorbohr-/Füllisolations-/Nachbohrschritte, um überzogene Löcher zu schaffen, die nicht kurzschließen).

A2 oder mehr Schichtplatte hergestellt nach Standard-PCB-Verfahren, aber mit thermischem dielektrischem Material anstelle von FR4 und Laminierung einer Metallrückfläche nach unten für Wärmeübertragung.

Wenn das Design die Kühlung mehrerer LEDs priorisiert, kann MCPCB eine ausgezeichnete Lösung sein. Sie werden immer häufiger in einer Vielzahl von Beleuchtungsanwendungen für Haushalte, Arbeitsplätze und Fahrzeuge verwendet. Obwohl sie bestimmten Designbeschränkungen unterliegen, unterscheidet sich der Herstellungsprozess von den meisten anderen Leiterplatten und ist etwas einfacher.

Oben ist eine Einführung in Metallkern PCB.