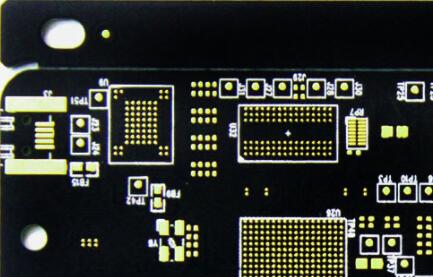

Was ist ein BGA? Der vollständige Name von BGA ist "Ball Grid Array" (Ball Grid Array), was eine Leiterplatte mit einer Kugelgitter-Array-Struktur bedeutet. Leiterplatten mit BGA haben im Allgemeinen mehr kleine Löcher, Durchgangslöcher sind normalerweise als fertige Löcher mit einem Durchmesser von 8-12mil ausgelegt, Durchgangslöcher müssen gesteckt werden, Pads dürfen nicht eingefärbt werden, und Pads dürfen nicht gebohrt werden.

Allgemeine Regeln für BGA Pad Design

1) Der Paddurchmesser ist normalerweise kleiner als der Lötkugeldurchmesser. Um eine zuverlässige Haftung zu erhalten, wird sie in der Regel um 20%-25% reduziert. Je größer das Pad, desto kleiner der Verdrahtungsraum zwischen den beiden Pads.

2) Der Durchmesser der Pads auf der Substratseite solcher Boards ist derselbe wie der Durchmesser der Pads auf der Leiterplatte. Die Pads sollten so ausgelegt sein, dass die Menge der Lötpastenverluste aufgrund von Schablonenöffnungen ⥠0,08mm3 beträgt, was die Mindestanforderung ist, um die Zuverlässigkeit der Lötstelle zu gewährleisten.

Der Hauptprozessfluss von BGA-Verpackungen umfasst die Herstellung von Lötkugeln, Substratherstellung, Chipbonding, Verpackungsverfestigung und Schlitzverpackungen.

1) Lötkugelproduktion: Verwenden Sie hochreine Zinn-Blei-Legierung oder bleifreie Materialien, um Lötkugeln zu produzieren, die eine regelmäßige sphärische Stiftanordnung bilden.

2) Substratproduktion: Verwendung von mehrschichtigen Leiterplatten als Substrate, um elektrische Verbindungen mit hoher Dichte und hoher Leistung zu erreichen.

3) Chip Bonding: Befestigen Sie den Chip am Substrat und verbinden Sie ihn mit dem Substrat mit bleifreiem oder bleifreiem Lot.

4) Verpackung und Aushärtung: Der Chip ist mit Epoxidharz verkapselt, um ihn vor Umwelteinflüssen zu schützen.

5) Teilverpackung: Schneiden Sie den verpackten Chip in separate BGA-Pakete.

Prozessablauf des BGA-Pakets

1.Scheibenverdünnung

Waferverdünnung ist der erste Schritt der BGA-Verpackung, die hauptsächlich durch Schleifscheiben realisiert wird, die mit hoher Geschwindigkeit auf der Rückseite des Wafers rotieren. Während dieses Prozesses sind Wasserkühlung und Reinigungsvorgänge erforderlich, um Hochtemperaturansammlungen und Schmutzansammlungen zu verhindern. Wenn eine Verdünnung auf eine bestimmte Dicke erforderlich ist, wird auch Polieren durchgeführt, um interne Spannungen zu beseitigen und das Risiko von Spanoberflächenrissen zu verringern.

2.Wafer Würfeln

Nachdem die Waferverdünnung abgeschlossen ist, wird der Wafer an einem Metallring befestigt und zu einem individuellen Chip geschnitten. Die wichtigsten Schneidmethoden sind Klingenschneiden und Laserschneiden. Laserschneiden wird allmählich zu einer praktikableren Option aufgrund seines Mangels an Außenkraft, geringer Schnittbreite und hoher Qualität.

3.Chip Montage

Chip-Montage ist, den Chip auf dem Substrat zu befestigen, normalerweise mit Materialien wie Silberkleber oder DAF-Folie. Der Zweck dieses Schrittes ist es, den Chip zu fixieren und seine Wärme effektiv zu leiten, um den normalen Betrieb elektronischer Komponenten sicherzustellen.

4.Plasma Reinigung

Die Plasmareinigung ist ein wichtiger Schritt vor der Schweißlinie, sie verwendet ionisierte Argonionen, Elektronen und andere aktive Partikel, um die Schadstoffe in flüchtige Gase zu verwandeln und zu entfernen. Dieser Prozess verbessert effektiv die Sauberkeit von Substrat und Chip vor dem Löten und verbessert so die Bindung während des Lötprozesses.

5.Lead Drahtlöten

Das Bleibonden ist der Kern des Verpackungsprozesses, wobei die Bleidrähte mit den Aluminiumpads auf dem Chip und den Metallpads auf dem Substrat verbunden werden, um elektrische Leitfähigkeit zu erzielen. Dieser Prozess erfordert ein hohes Maß an Genauigkeit und Zuverlässigkeit.

6.Formgebung

Der Dichtschritt schützt den Span vor der Umwelt, indem ein Versiegler injiziert wird, der bei hohen Temperaturen in den Formhohlraum schmilzt und dann aushärtet. Typischerweise wird das Epoxidharz mit Additiven ausgehärtet, um Spanstabilität zu gewährleisten.

7.Nachhärtung

Nach dem Versiegeln muss das Kapselmittel normalerweise bei hoher Temperatur ausgehärtet werden, um vollständig zu reagieren und seine Molekularstruktur zu stabilisieren. Dieser Prozess verbessert die Härte des Formkörpers und beseitigt innere Spannungen, wodurch die Haltbarkeit und Zuverlässigkeit des Produkts gewährleistet wird.

8.Marking und Schneiden Sortierung

Die abschließende Stufe besteht aus der Kennzeichnung von Drucken auf der Vorderseite des Chips, um die Produktverfolgung und Identifizierung zu erleichtern, gefolgt von dem Schneiden oder Stanzen des gesamten BGA-Substrats in einzelne Chips, um den Verpackungsprozess abzuschließen.

Wesentliche Vorteile der BGA Packaging Technology

Die Technologie zeichnet sich durch ihr einzigartiges Pin-Layout-Design aus, das eine hochdichte Integration auf kompaktem Raum ermöglicht und die Möglichkeit bietet, komplexere und feinere Schaltungsnetze aufzubauen. Diese Layoutstrategie optimiert nicht nur die Raumnutzung, sondern fördert auch die Entwicklung elektronischer Geräte in Richtung Miniaturisierung und hoher Integration. Aus der Perspektive der Wärmeableitungsleistung sind die Lötkugeln in der BGA-Paketstruktur direkt mit der Leiterplatte (PCB) verbunden, die einen hocheffizienten Wärmeleitungspfad aufbaut, die effektiv die Wärmeableitungseffizienz des Systems verbessert und die Stabilität und Zuverlässigkeit der Komponenten unter verlängertem Hochlastbetrieb gewährleistet. Darüber hinaus hat die Einführung automatisierter Produktionslinien, insbesondere die Anwendung von Hochgeschwindigkeits-Oberflächenmontagegeräten, die Produktionseffizienz der Verpackung erheblich verbessert und Arbeitskosten gesenkt, während auch die Stabilität und Konsistenz der Produktqualität sichergestellt wird.

Obwohl BGA-Verpackungen viele Vorteile bringen, steht ihre praktische Anwendung aber auch vor einigen Herausforderungen, die nicht ignoriert werden können. Das Hauptproblem liegt in der hohen Zuverlässigkeit der Lötstelle. Da die Lötstelle die doppelten Funktionen der elektrischen Verbindung und der mechanischen Unterstützung trägt, hängt ihre Qualität direkt mit der Stabilität und Zuverlässigkeit der gesamten Paketstruktur zusammen. Das Auftreten von Leerschweißen, falschem Schweißen und anderen Problemen kann ernsthafte Auswirkungen auf die Schaltungsleistung haben oder sogar zum Ausfall des gesamten Pakets führen. Darüber hinaus erschwert die komplexe Struktur des BGA-Pakets auch die Nacharbeit. Sobald Reparatur oder Austausch erforderlich ist, erhöht die Komplexität des Löt- und Demontageprozesses oft die Betriebsschwierigkeiten und Kosten. Schließlich kann es für einige spezifische Anwendungsszenarien, wie hohe Hermetizitätsanforderungen oder Geräte, die extremen Umweltbedingungen standhalten müssen, aufgrund seiner Empfindlichkeit gegenüber Feuchtigkeit, die den Anwendungsbereich in gewissem Maße begrenzt, weniger als ideal sein.

BGA-Verpackung ist eine Oberflächenmontage-Technologie, die sich durch die Bildung eines regelmäßigen kugelförmigen Pin-Arrays am Boden der Verpackung auszeichnet. Diese Verpackungsmethode hat Vorteile wie großen Stiftabstand, gute thermische Leistung und überlegene Signalübertragungsleistung, wodurch sie in Hochgeschwindigkeits- und Hochleistungsintegrierten Schaltungen weit verbreitet ist.