Hochfrequenz-PCB-Design-Ingenieure wählen im Allgemeinen Hochfrequenz-PCB-Materialien aus den folgenden Aspekten aus.

1. Niedrige dielektrische Konstante

2. Geringer Verlustfaktor

3. Stabile Frequenz

4. Stabile Inflation und Kontraktion

5. PCB-Kosten (Materialkosten, Design-Test-Herstellungskosten)

RO4350B, hergestellt von Rogers, ist ein verlustarmes Material aus Kohlenwasserstoffharz und keramischem Füllstofflaminat und halbgehärtetem Blatt, das ausgezeichnete Hochfrequenzleistung hat (kann im Allgemeinen unter 30GHz angewendet werden). Da RO4350B mit Standard Epoxidharz/Glas (FR-4) Verarbeitungstechnologie verarbeitet wird, hat es auch niedrige Produktionskosten. Es kann gesagt werden, dass RO4350B die Optimierung der Kosten und der Hochfrequenzleistung erreicht und das kosteneffektivste verlustarme Hochfrequenzmaterial ist. Um die Konstruktionsanforderungen besser zu erfüllen, testeten wir die Einfügedämpfung der Microstrip-Übertragungsleitung basierend auf RO4350B-Material bei 24 GHz bei der Konstruktion der Microstrip-Array-Antenne.

Analyse des Einfügeverlustes der Mikrostreifenlinie

Die Einfügedämpfung der Mikrostreifenleitung umfasst hauptsächlich Leiterverlust, dielektrischen Verlust, Oberflächenwellenverlust und Strahlungsverlust, von denen Leiterverlust und dielektrischer Verlust die wichtigsten sind. Der Hauteffekt bewirkt, dass sich der Hochfrequenzstrom auf der Mikrostreifenleitung auf die dünne Schicht des leitfähigen Bandes und der Erdplatte konzentriert, die das dielektrische Substrat direkt berührt, und der äquivalente Wechselstromwiderstand ist viel größer als der Niederfrequenzfall. Wenn die Betriebsfrequenz unter 10GHz liegt, ist der Leiterverlust der Mikrostreifenleitung viel größer als der dielektrische Verlust. Wenn die Betriebsfrequenz auf 24GHz ansteigt, übersteigt der dielektrische Verlust den Leiterverlust.

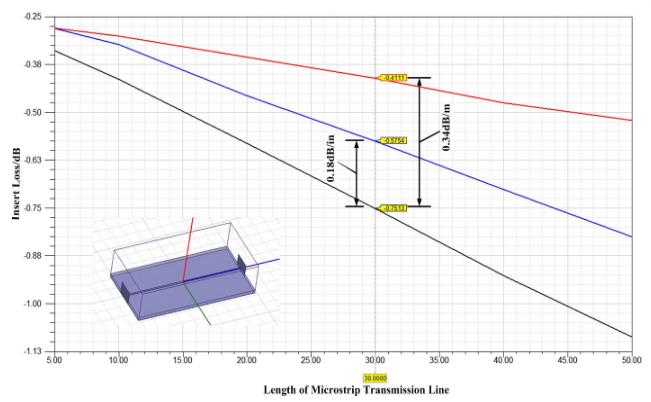

HFSS Berechnungsergebnisse von Microstrip Line Insertion Loss

Für die durch HFSS berechnete Insertionsverluste von Mikrostreifenlinien mit unterschiedlichen Längen beträgt das dielektrische Substrat RO4350B mit einer Dicke von 20 mil. Aus der obigen Abbildung ist ersichtlich, dass die Einfügedämpfung der Mikrostreifenleitung etwa 17dB/m beträgt, wobei der Metallverlust, dielektrische Verlust und andere Verluste jeweils 4.47dB/m, 11.27dB/m und 1.26dB/m betragen. Zum Vergleich zeigt Tabelle 1 den Einfügeverlust der Mikrostreifenlinie, berechnet durch MWI2016. Es kann gesehen werden, dass der berechnete Wert von MWI 24,4dB unter den gleichen Bedingungen ist, in denen der dielektrische Verlustwert nahe ist, aber der Leiterverlustwert 7dB ist. Der Grund für den Unterschied liegt darin, dass die Oberflächenrauheit von Führungsband und Schleifplatte im HFSS-Modell nicht berücksichtigt wird.

Maßnahmen zur Verringerung des Einfügungsverlustes der Mikrostreifenlinie

1. Angemessene Auswahl der Plattendicke und Reduzierung der Schweißwiderstandsschicht

Bei Mikrostreifenleitungen mit gleicher charakteristischer Impedanz nimmt der Leiterverlust mit zunehmender dielektrischer Dicke ab, während der dielektrische Verlust grundsätzlich unverändert bleibt. Der Grund ist, dass je dicker das dielektrische Substrat, desto schmaler die Mikrostreifenleitungsbreite, desto konzentrierter der Hochfrequenzstrom und desto größer der Leiterverlust. Es ist erwähnenswert, dass der größere Verlusttangenzenwinkel des Lotmaskenmediums bei 24GHz die Einfügedämpfung der Mikrostreifenlinie erhöht. Daher muss beim Entwurf einer 24GHz Microstrip Antenne der Antennenbereich gelötet und mit Fenstern versehen werden.

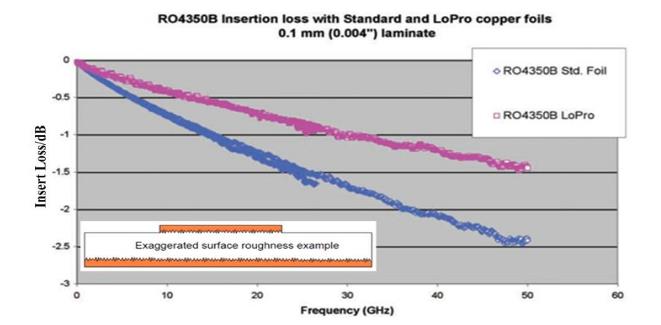

2. LoPro Kupferfolie wird bevorzugt

Die Oberflächenrauheit der Kupferfolie des Führungsstreifens und der Masseplatte ist auch ein wichtiger Faktor, der den Einfügeverlust der Mikrostreifenlinie beeinflusst. Je glatter die Kupferfolienoberfläche, desto geringer der Leiterverlust. RO4350B bietet elektrolytische Kupferfolie (ED) und rückwärtsverarbeitende Kupferfolie mit geringer Rauheit (LoPro). Die Oberflächenrauheit der ED-Kupferfolie beträgt etwa 3um, und die LoPro Kupferfolie kann 0.4um erreichen, so dass sie den Leiterverlust effektiv reduzieren kann. Verglichen mit der Einfügedämpfung der beiden Kupferfolien beträgt die dielektrische Substratdicke 0,1mm. Bei 24 GHz ist die Einfügedämpfung der LoPro Kupferfolie Mikrostreifenlinie 40% geringer als die der ED-Kupferfolie.

Vergleich der Einführungsverluste zwischen elektrolytischem Kupfer und umgekehrtem Kupfer

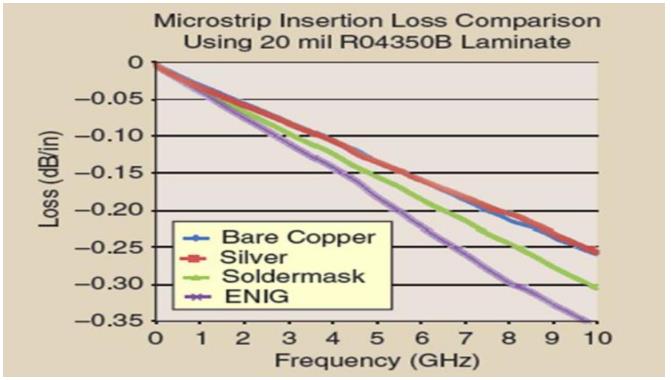

3. Angemessene Auswahl des Oberflächenbehandlungsprozesses

Der Oberflächenbehandlungsprozess ist auch einer der Faktoren, die den Leiterverlust beeinflussen. Es gibt vier gängige Oberflächenbehandlungsverfahren, einschließlich Silberausfällung, Goldausfällung (Nickelgold), Nickelgold Ausfällung (Nickel 3-5 um, Gold 2.54-7.62 um) und Zinn Ausfällung. Tabelle 2 zeigt die elektrischen Parameter dieser Metalle, von denen Nickel ein ferromagnetisches Material mit einer magnetischen Permittivität von 600 ist. Gemäß der Berechnungsformel der Hauttiefe ist die Hauttiefe von Nickel eine Größenordnung kleiner als die anderer Metalle, so dass der Oberflächenwiderstand von Nickel dutzende Male größer als der anderer Metalle ist, was dazu führt, dass der Leiterverlust des Nickelgoldprozesses viel größer ist als der anderer Prozesse. Die Dicke des Substrats beträgt 20 Mio aufgrund des Einfügungsverlustes von blankem Kupfer, Silberfällung und Nickelgold Oberflächenbehandlungsprozessen. Aus der Abbildung kann ersichtlich werden, dass die Einfügeverluste des Silberdepositionsprozesses denen von blankem Kupfer ähnlich ist, aber die Einfügeverluste der Microstrip-Linie nach Nickelgold-Oberflächenbehandlung ist 4 dB/m (10 GHz) größer, was vorhergesagt werden kann, um bei 24 GHz größer zu sein.

Vergleich der Insertionsverluste zwischen Nickelgoldprozess und blankem Kupfer

Wenn wir dielektrisches Substrat RO4350B verwenden, um 24GHz-Mikrostreifenantenne oder Mikrostreifenschaltung zu entwerfen, müssen wir die dielektrische Plattendicke, den Kupferbeschichtungstyp und den Oberflächenbehandlungsprozess entsprechend den Leistungs- und Kostenanforderungen umfassend berücksichtigen. Die Schlussfolgerung gilt auch für die meisten Materialien der Rogers RO4000 und RO3000 Serien.