PCB表面貼裝組裝是電子組裝行業最流行的科技和工藝,被稱為表面貼裝科技。 一種電路組裝科技,將沒有引線或短引線的表面安裝元件安裝在印刷電路板或其他基板的表面上,然後通過回流焊或浸入焊進行焊接和組裝。

囙此,SMT被稱為以PCB為基礎進行加工的一系列工藝流程。 表面貼裝科技是新一代電子組裝技術,是電子組裝行業最流行的科技和工藝。 它將傳統的電子元件壓縮成一個只有其尺寸十分之幾的設備。

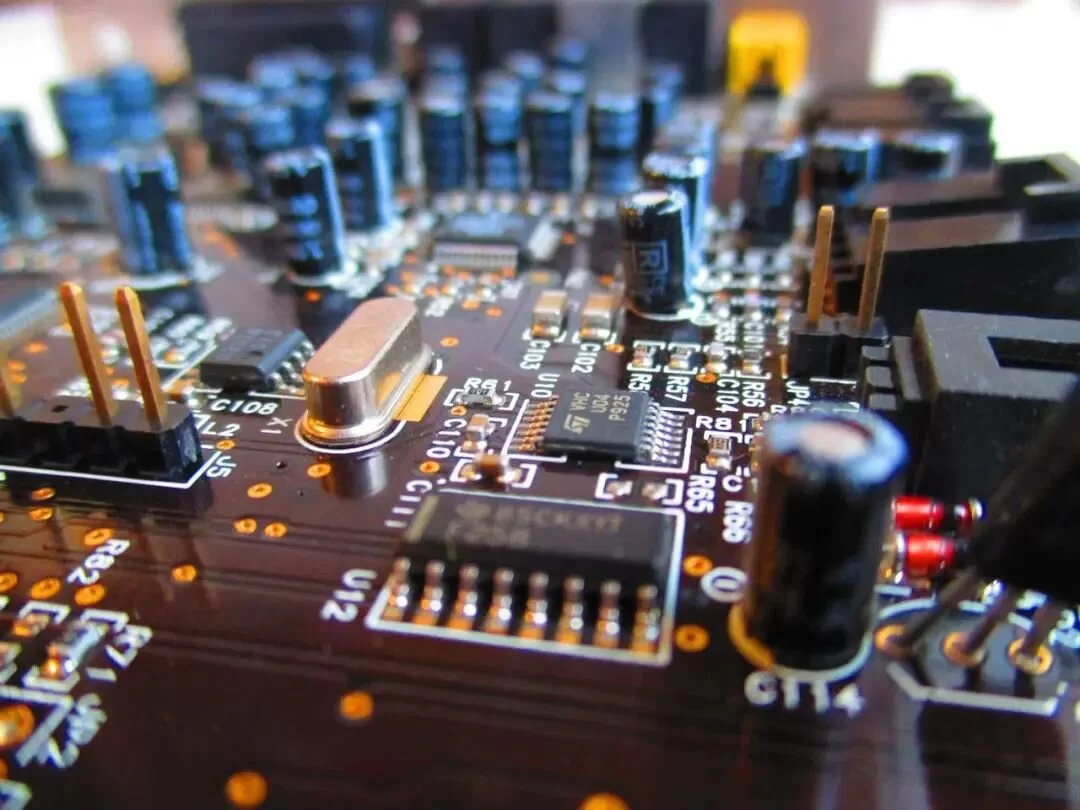

pcb表面安裝組件

PCB表面安裝組件詳細流程ï¼

1.材料採購、加工和檢驗:資料採購員將根據客戶提供的BOM錶進行原材料採購,以確保生產基本正確。 採購完成後對資料進行檢驗和加工,如切割針排、電阻針成型等。 檢驗是為了更好地保證生產質量。

2.絲網印刷:絲網印刷,SMT是第一道工序。 絲網印刷是指將焊膏或貼片膠洩漏到印刷電路板焊盤上,用於準備部件焊接。 在漿糊打印機的幫助下,漿糊穿透不銹鋼或鎳範本,粘附在襯墊上。 如果用於絲網印刷的絲網不是由客戶提供的,則需要根據絲網檔案製作處理器。 同時,由於焊膏的使用必須經過冷凍處理,需要將焊膏預融至合適的溫度。 焊膏印刷的厚度也與刮刀有關,焊膏印刷厚度可根據PCB加工要求進行調整。

3.點膠:在SMT加工中,點膠所用的膠水是紅色膠水,它滴到PCB上,用來固定要焊接的元件,防止電子元件在回流焊接過程中因自重或不穩定而脫落。跌落或焊點。 點膠可分為手動點膠或自動點膠,根據工藝需要確定。

4.安裝:SMC/SMD元件可以快速準確地安裝在指定焊盤位置的PCB上,不會損壞元件和PCB。 安裝通常在回流焊之前進行。

5、固化:固化是將膠粘劑熔化,將元器件表面固定在PCB焊盤上,一般採用熱固化。

6.回流:通過在焊盤上預先分配的重熔膏狀焊料,焊接表面安裝部件的端子或引脚與PCB焊盤之間的機械和電力連接。 根據熱氣流對焊點的影響,膠體焊劑在一定的高溫氣流下發生物理反應,實現SMD焊接。

7.清潔:焊接過程完成後,需要對面板進行清潔,以去除松香焊劑和一些焊球,防止它們在組件之間短路。

8.檢查:檢查組裝好的PCB組裝板的焊接質量和組裝質量。 需要Aoi光學檢查、飛針測試儀以及ICT和FCT功能測試。

PCB表面安裝組裝技術特點

電子產品組裝密度高,體積小,重量輕。 SMD元件的尺寸和重量僅為傳統插入式元件的1/10左右。 一般來說,使用表面貼裝科技後,電子產品的體積會减少40%至60%,重量會减少60% 80% .

高可靠性、高抗振性、低焊點缺陷率、良好的高頻特性以及表面安裝科技的電磁和射頻干擾。 並且易於實現自動化,提高生產效率。 將成本降低30%到50%。 節省資料、能源、設備、人力、時間等。

PCB表面安裝組件組件分類

在表面貼裝科技晶片的加工和生產中,我們總是接觸到各種各樣的資料,而電子材料又分為兩類,表面貼裝工藝元件和表面貼裝科技器件。 SMT元件,也稱為SMC元件,包括表面安裝電阻器、電容器和電感器。

表面貼裝電阻器,其電阻值通常列印在部件表面,通常為三位數或四位數。 當三比特數位列印在表面上時,前兩位數位為有效數字,第三位數位在有效數字後加零。

主要有四個參數,即電容、尺寸、誤差和係數。 電容值隨介質的不同而變化,通常用三位數表示。 對於鋁電解電容器,顏色較深的稱為負極。 對於陶瓷電容器,電容值不印在元件表面,相同顏色和尺寸的元件的電容值不同。

表面安裝電感器,也稱為磁珠,類似於表面安裝電容器,但顏色較深,可以通過測試儀和量測的電感進行區分。 表面貼裝電感器分為纏繞型和非纏繞型。 主要參數有尺寸、誤差、電感等。

表面安裝二極體。 兩種常見的類型是玻璃二極體和塑膠封裝二極體。 二極體應用廣泛,例如手機中的發光二極體。 不同資料的二極體可以發出不同顏色的光。 它可以承受壓力範圍,不同的電壓會發出不同亮度的光。

PCB表面安裝組件使PCB組裝越來越高效,並確保高品質。