の利点 SMTチップ処理パッケージ 伝統的包装

1 .電子機器は小型で設置密度が比較的高い

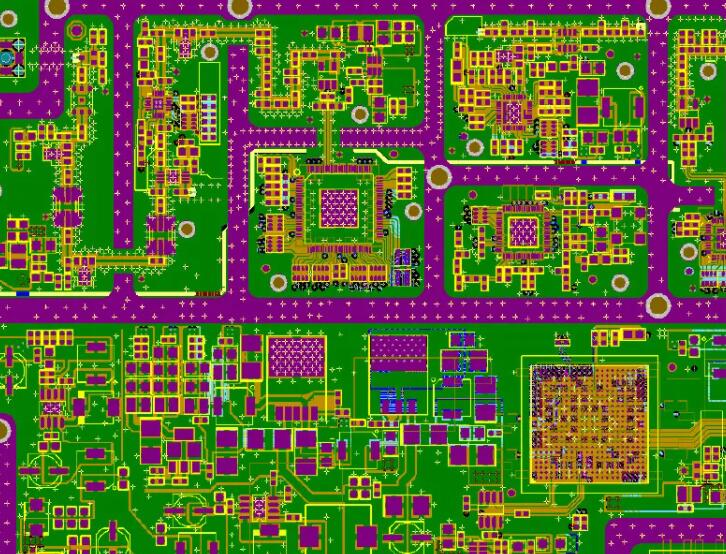

SMTチップの電子部品のサイズは、従来のパッケージ化された電子部品の約10 %であり、品質は従来のプラグインの電子部品の10 %だけです。SMT技術は一般的に40〜60 %の電子機器のサイズを小さくすることができ、60 %から80 %の質量を減少させ、面積と質量を大きく減少させる。smtチップ処理と実装部品のグリッドは,これまで1.27 mmから0 . 63 mmまでのグリッドから開発され,一部は0 . 5 mmのグリッドに達している。スルーホール設置技術を使用することで、設置の相対密度を高めることができる。

高信頼性と強い防振能力

SMTチップ処理はチップ部品を使用する, 信頼性の高い, 小さいサイズ, 光テクスチャ, 強い防振能力, 自動生産, 高いインストール信頼性, そして、悪いはんだ接合の率は、通常、100. スルーホールプラグイン電子部品のウェーブはんだ付け技術は、1桁の低電圧である, 電子機器またははんだ部品のはんだ接合部の低欠陥率を保証できる. 今まで, 電子機器のほぼ90 %が使用 SMTテクノロジー.

チップ部品がしっかりと実装されているため、良好な高周波特性と信頼性の高い性能が得られるため、通常はリードレスまたはショートリードであり、寄生インダクタンスおよび寄生容量の影響を低減し、回路の高周波特性を向上させ、電磁波および無線周波数干渉を低減する。smcとsmdを用いて設計した回路の最大周波数は3 ghzに達し,チップ電子部品は500 mhzであり,伝送遅延時間を短縮できる。これは、16 MHz以上のクロック周波数で回路で使用することができます。MCM技術が選択されると、コンピュータワークステーションのハイエンドクロック周波数は100 MHzに達することができ、寄生リアクタンスに起因する付加的な電力消費は、2〜3回だけ大幅に低減される。

生産性の向上と自動生産の実現

これまでのところ、有孔実装プリント基板の完全自動化を実現するためには、自動プラグインの挿入ヘッドを電子部品に挿入することができるように、元のプリント回路基板の面積を40 %拡大する必要がある。自動配置機(SM 421 / SM 411)は真空ノズルを使用して電子部品を吸引して配置します。真空ノズルは電子部品の形状よりも小さく、設置密度を高める。実際には、小型の電子部品とファインピッチのQFPデバイスは、自動配置マシンでフルライン自動生産を達成するために生産されます。

コスト削減と経費削減

(1)プリント回路基板の使用面積を削減し、スルーホール技術の1/12をCSP設置が選択されれば、面積を大幅に削減することができる。

(2)プリント配線板の穴数を減らし、再加工費を大幅に節約すること。

(3)周波数特性の向上により、回路のデバッグコストを大幅に削減することができる。

(4)チップ部品が小型であり、テクスチャの光であるので、パッケージング、輸送及び保管コストが大幅に低減される。

SMTのパッチ処理技術は大幅に材料、エネルギー、機器、人員、時間などを節約することができます。コストは30 %と50 %で大幅に削減することができます。

PCB回路基板の基板材料分類

基板は、PCB回路基板の製造のための基本材料である。一般に、PCB基板は樹脂、補強材料、導電性材料からなり、多くの種類がある。最も一般的な樹脂はエポキシ樹脂とフェノール樹脂である。補強材料は、紙ベース、ガラス布などを含みます。最も一般に使用される導電性材料は銅箔です。銅箔は電解銅箔と圧延銅箔に分けられる。

PCB基板材料 分類

異なる補強材により

(1)紙基材(FR−1,FR−2,FR−3);

(二)エポキシガラス繊維布基板

(3)複合基板(SEM - 1、CEM - 3(複合エポキシ材料)3)

HDI(高密度相互接続)PCBシート(RCC);

特別な基板(金属基板、セラミック基板、熱可塑性基板など)。

(二)難燃性能によれば

難燃型(UL 94 - V 0、UL 94 V 1);

(2)ノン難燃型(UL 94 - HB級)。

3 .異なる樹脂による

フェノール樹脂PCB板

エポキシ樹脂基板

3. ポリエステル樹脂 PCBボード;

4 .樹脂基板ボード

5 . PI樹脂PCBボード