ここではいくつかの最も頻繁に遭遇 PCB回路基板 問題点とその確認方法. 一度遭遇 PCB 積層問題, あなたはそれを追加することを検討する必要があります PCB 積層材料仕様. 以下の問題を解決する方法を説明します PCB回路基板 銅張積層板?

追跡することができる

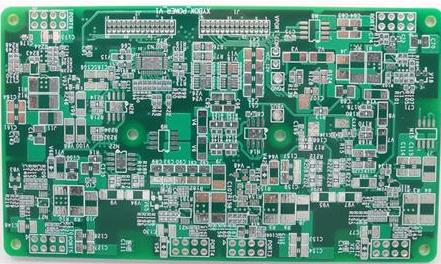

いくつかの問題に遭遇することなくPCB回路基板の任意の数を製造することは不可能である。実際の製造工程において品質問題が発生すると,pcb基板材料が問題の原因になることが多い。慎重に書かれて実質的に実装されたPCBラミネート技術仕様でさえ、PCB積層体が製造プロセス問題の原因であると判断するために実行されなければならない試験項目を指定しない。ここでは、最も頻繁に遭遇PCB積層問題とどのようにそれらを識別する。

一度遭遇 PCB 積層問題, あなたはそれを追加することを検討する必要があります PCB 積層材料仕様. 一般に, この技術仕様が満たされなければ, それは連続的な品質変化を引き起こし、結果として製品スクラップ. 一般に, 品質の変化に起因する材料問題 PCB ラミネートは、原料の異なるバッチを使用して、または異なるプレス荷重を使用して製造者によって製造される製品に生じる. いくつかのユーザーは、処理サイトで特定のプレス負荷または材料のバッチを区別することができる十分な記録を持っています. 結果的に, それはしばしば起こる PCBSは、連続的に製造され、部品, また、半田槽12内には連続的に反りが発生する, このように多くの労働と高価な部品を浪費すること. 材料のバッチ番号がすぐに見つかるならば, the PCB ラミネート製造者は、樹脂のバッチナンバーを確認することができる, 銅箔のバッチ数, そして、硬化サイクル. 言い換えれば, ユーザーが品質管理システムとの連続性を提供できない場合 PCB ラミネートメーカー, これは、ユーザーが長期的な損失を被る原因となります. 以下では、基板材料に関する一般的な問題を紹介する PCB回路基板 製造工程.

第二に、表面問題

症状:不十分な印刷付着、不良メッキ接着、一部の部品は、エッチングされることはできません、いくつかの部分をはんだ付けすることはできません。

利用可能な検査方法:通常、目視検査のためにボードの表面に可視水線を形成するために使用される

考えられる理由

剥離膜によって形成される非常に緻密で滑らかな表面のために、被覆されていない銅表面はあまりに明るい。

通常、積層体の未使用側には、剥離剤を除去しない。

銅箔のピンホールは、樹脂を流れ出して銅箔の表面に蓄積する。これは通常3 / 4オンスの重さ仕様より薄い銅箔で起こります。

銅箔メーカーは、余分な量の酸化防止剤で銅箔の表面をコートします。

ラミネートメーカは樹脂系を変更し,薄型化,ブラッシング法を変更した。

不適切な操作のため、多くの指紋やグリース汚れがあります。

打抜き、ブランキングまたはドリル操作の間、エンジン油で浸してください。

解決策

ラミネート製造の変更を行う前に、ラミネートメーカーと協力し、ユーザーのテスト項目を指定します。

ラミネートメーカーは、ファブリックのようなフィルムまたは他のリリース材料を使用することをお勧めします。

無資格の銅箔の各バッチを検査するために、ラミネートメーカーに連絡してください;樹脂除去のおすすめソリューションをお求めください。

除去方法のためにラミネートメーカーに尋ねてください。ChangTongは、塩酸を使用して、それを削除する機械的なスクラブが続いて推奨します。

ラミネートメーカーに連絡し、機械的または化学的除去方法を使用してください。

銅クラッドラミネートを処理するために手袋を着用するすべてのプロセスで人材を教育する。ラミネートが適当なパッドで出荷されるか、袋に詰められるならば、わかってください、そして、パッドは低い硫黄内容を持ちます、そして、包装バッグはほこりを与えられません。シリコーンを含んでいる洗剤銅箔を使うとき、誰もそれに触れないように注意してください。

の銅クラッド層 PCB 回路基板 メッキ前の全ラミネート処理.