ガラス基板とは?

チップ基板はウェハを固定するためのダイシングチップ(Die)であり、パッケージの最後のステップの主役である。基板に固定されたチップが多いほど、チップ全体のトランジスタが多くなります。1970年代以降、チップ基板材料は2回の反復を経験した。当初、チップはリードフレームを用いて固定されていたが、1990年代にはセラミック基板がリードフレームに取って代わった。現在、有機材料基板は最も一般的である。

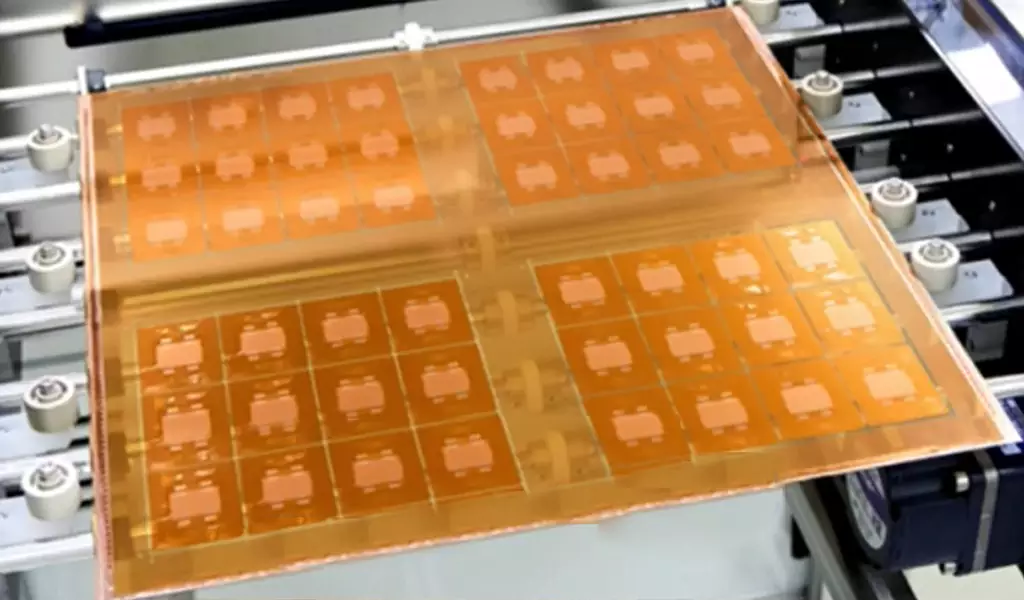

標準回路基板は、基本的にはPCBに類似した材料をガラス編み積層板と積層することによって形成される。有機材料基板の加工は難易度が低く、高速信号を伝送することもでき、チップ分野のリーダーとされてきた。しかし、有機材料基板には、チップとの間の熱膨張係数の違いが大きいなどの欠点もある。高温では、チップと基板との接続が容易に切断され、チップが焼損される。熱絞りによってチップの温度を注意深く制御する必要があり、これはチップが限られた時間内に最高性能を維持し、その後減速して温度を下げることしかできないことを意味する。そのため、標準的な回路基板のサイズは非常に限られており、基板の材料選択は限られたサイズの内容でより多くのトランジスタを受け入れるために重要である。

ガラス基板は優れた機械的、物理的、光学的特性を有し、より高性能なマルチチップSiPを構築でき、チップ上のチップ数は50%増加する。対照的に、ガラス基板は、超低平面度(極めて平坦)、より良好な熱安定性、機械的安定性などの独特の特性を有する。ガラス材料は極めて平坦であるため、リソグラフィの焦点深度を高めることができる。同じ面積では、開口部の数は有機材料上のものよりずっと大きい。ガラス貫通孔(TGV)間の間隔は100ミクロン未満であり、これによりチップ間の相互接続密度を直接10倍に高めることができる。また、ガラス基板の熱膨張係数はチップにより近く、より高い耐温性は50%の変形を低減することができ、それにより破断リスクを低減し、チップの信頼性を高めることができる。これらの利点は、ガラス基板を次世代高密度パッケージの理想的な選択肢にする。

従来の標準的な回路基板に比べて、ガラスコア基板の厚さを約半分に減らすことができる。ガラス基板は消費電力が低いだけでなく、信号伝送速度が速く、サーバーと材料センターの大型消費電力チップに速度と消費電力の優位性をもたらすことが期待されている。ガラス貫通孔はガラス基板への応用に成功した。従来に比べて、次世代プロセッサはより小さな体積でより多くのコンポーネントを実現し、デバイスのコンパクト性とパフォーマンスを向上させます。

ガラス基板の脆弱性、ワイヤとの接着力不足、スルーホール充填の均一性も製造プロセスに重大な挑戦をもたらした。適切なガラス基板材料を選択し、チップ材料との互換性を確保することは課題であり、これは整合材料の熱膨張係数、機械的性質、誘電性、その他の側面に関連する。ガラス基板上の接続技術には、チップと外部回路との接続品質を確保するための高い信頼性と安定性が要求されている。従来のプラスチック包装に比べて、ガラス基板包装の製造コストが高い可能性があり、大規模な生産において品質と性能の一致性をどのように保証するかも解決しなければならない問題である。

ガラス基板の特性は、小チップの設計が基板の信号伝送速度、電源能力、設計と安定性に新たな要求を提出しているため、小チップに非常に適している。ガラス基板に切り替えると、これらの要件を満たすことができます。

シリコンと比べて、ガラスの高い透明度と異なる反射係数も検出と測定に困難をもたらした。不透明な材料や半透明な材料に適した多くの測定技術はガラスにはあまり有効ではなく、信号が歪んだり失われたりして、測定精度に影響を与える可能性があります。

依然として多くの課題と信頼性データの欠如が存在しているが、その比類のない平坦度と熱性能は次世代の小型高性能パッケージに基礎を提供し、ガラス基板を次世代チップの重要な技術とする潜在力を無視できない。標準的な回路基板の代わりにガラス材料を使用することは、業界共通の認識になりつつあるか、少なくとも将来の非常に重要な技術的道であるようだ。

ガラス基板技術をチップ開発に応用し、より良い放熱性能を提供し、チップがより長い時間でピーク性能を維持できるようにした。同時に、ガラス基板の超平坦特性は、より正確なエッチングを可能にし、アセンブリをより緊密に配列させ、組織領域内の回路密度を高めることができる。ガラス基板の応用はチップ技術に革命的な突破をもたらし、将来のチップ発展の重要な方向の一つになる可能性がある。

ガラス基板

なぜガラス基板が必要なのでしょうか。

先進的な包装業界では、ガラス基板の登場に伴い、革新的な競争が新たな正念場に達している。ガラス基板技術の方向は有機とセラミック基板の波の後に現れ、有機コア基板の挑戦を克服し、性能、効率と拡張性をチップ設計と製造コストの新しいレベルに高め、それによって高性能計算と人工知能の傾向に順応することが期待される。ガラス基板は技術の成熟度と端末市場での広範な応用に依存する。

ガラスは材料として、複数の半導体業界で広く研究され、集積されている。先進的な包装材料の選択における大きな進歩を代表し、有機材料やセラミックス材料に比べて多重の優位性がある。長年主流だった標準的な回路基板とは異なり、ガラスは優れた寸法安定性、熱伝導性、電気性能を持っている。

しかし、ガラス基板には潜在的な利点がありますが、回路基板メーカーだけでなく、デバイス、材料、テストツールベンダーにとっても、新しい技術と同様に、一連の課題に直面しています。

これらの課題があるにもかかわらず、ガラス基板の採用はいくつかの重要な要素によって推進されている。より大きな基板と外部サイズのニーズに加え、チップと異種集積の技術的傾向により、業界はガラス基板を潜在的なソリューションと見なすことを推進している。また、この技術が成熟して広く採用されると、ガラス基板の潜在的なコスト効果は高性能計算(HPC)と材料中心市場の魅力的な選択肢となるだろう。

ガラス貫通孔(TGV)は、ガラスコア基板の支柱の1つである。TGVは、よりコンパクトで強力なデバイスのための道路を舗装しています。TGVは層間接続密度を高めるのに役立つ。これらのスルーホールは、高速回路の信号完全性を高めるのに役立ちます。接続間の距離を減らすことで、信号損失と干渉を低減し、全体的なパフォーマンスを向上させることができます。TGVの統合は、個々の相互接続層に対する必要性を排除することによって製造プロセスを簡略化することができる。しかし、TGVには多くの利点がありますが、多くの課題にも直面しています。製造プロセスの複雑さのため、TGVには製品障害を引き起こす可能性のある欠陥が発生しやすくなります。また、TGVは通常、他のソリューションよりも高い生産コストを意味します。専用設備の需要に欠陥が加わるリスクは、生産コストの増加につながる可能性があります。最近、多くの新しいTGV関連特許がレーザー装置メーカーに授与されている。これらの進展はガラス基板の商業化に役立ち、同時にガラス中間層に関する課題を解決した。このソリューションはGCSとガラスの中間層を強化し、エキサイティングな次世代の強力なデバイスに希望をもたらすことができます。

ガラス基板とパネルレベルパッケージ(PLP)との相乗効果がこの2つの分野の革新を推進している。これらの2つの技術は似たパネルサイズを使用しているため、チップ密度の向上、コストの削減、製造効率の向上に相補的な機会を提供しています。

ガラス基板は先進的な集積回路基板と先進的なパッケージ分野の有望な最前線を代表している。次世代チップの設計とパッケージに比類のないパフォーマンスと拡張性を提供します。課題は依然として存在するが、ガラス基板メーカーの共同努力は、人工知能チップとサーバーに重点を置いて、さまざまな端末市場でのガラス基板の広範な採用に道を開いている。GCS技術の成熟とサプライチェーンインフラの発展に伴い、ガラス基板は先進的な包装基板のモデルを再定義することが期待されている。