パッケージ基板または中間層はBGAパッケージの重要な構成部分である。相互接続配線のほか、インピーダンス制御やインダクタ/抵抗器/コンデンサ集積にも使用できます。そのため、基板材料には、高いガラス転移温度rS(約175〜230℃)、高い寸法安定性、低い吸湿性、良好な電気性能、高い信頼性が要求されている。金属膜、絶縁層、および基板媒体も高い接着性を有する。

1.ワイヤボンディングPBGAの包装方法

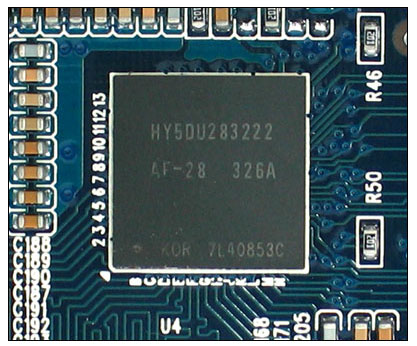

(1)BGA基板の製造

BT樹脂/ガラスコアプレートの両側にExtremethin(12 ~ 18μm厚)銅箔を積層し、ドリルとスルーホールで金属化した。従来のPCBプラス3232技術を使用して、ガイドテープ、電極、はんだボールを実装するためのはんだ領域アレイなどの基板の両側にパターンを作成します。次に、はんだマスクを追加し、露出電極とはんだ領域のパターンを作成します。生産性を高めるために、単一基板は通常、複数のPBG基板を含む。

(2)プロセスフロー

ウェハをウェハ切断、チップボンディング、プラズマ洗浄-ワイヤボンディング-プラズマ洗浄-成形パッケージ-組立ハンダボール-リフローハンダ付け-表面マーカーを分離に薄くし、最終的にバレルパッケージチップボンディングを検査し、テストし、銀充填エポキシ樹脂接着剤を用いてICチップの基板にボンディングし、その後、金線ボンディング接続を用いてチップと基板を実現し、その後、液状接着剤を成形し、カプセル化し、または注入してチップ、ワイヤ、パッドを保護する。直径30 mil(0.75 mm)、融点183℃の溶接ボール62/36/2 Sn/Pb/Agまたは63/37/Sn/Pbを専用設計の吸引ツールを用いてパッド上に置き、最高加工温度が230℃を超えない従来のリフロー溶接炉でリフロー溶接を行った。その後、CFC無機洗浄剤を用いて基板を遠心洗浄し、包装上に残った半田と繊維粒子を除去し、その後、マーキング、分離、最終検査、試験、入庫を行った。

BGAパッケージ

2.C-CBGAパッケージング技術

(1)CBGA基板

FC−CBGA基板は多層セラミックス基板であり、その生産はかなり困難である。基板の配線密度が高く、間隔が狭く、貫通孔が多いため、基板の共平面に対してより高い要求がある。その主な技術は:まず多層セラミックチップを高温で多層セラミック金属化基板に共焼し、それから基板上に多層金属配線を作製し、それから電気めっきする。CBGAの組立過程において、基板、チップとPCB基板間のCTE不整合はCBGA製品の故障を引き起こす主要な要素である。このような状況を改善するために、CCGA構造の他に、別のセラミック基板であるHITCEセラミック基板を用いることができる。

(2)プロセスフロー

ウエハバンプ、チップ反転とリフロー溶接の準備-)底部にバンプの熱伝導性グリースを充填し、密封バレル溶接ボールアセンブリを分配-)リフローバレル標識+分離バンプ最終検査バレル試験バレル包装。

3.ワイヤボンディングTBGAのパッケージングプロセス

(1)BGAキャリア

TBGA担体は通常、ポリイミド材料から作られる。製造過程では、キャリアテープの両側に銅を塗布し、ニッケルめっきと金メッキを行い、パンチとスルーホールを金属化してパターンを作成した。このようなワイヤボンディングされたTBGAでは、パッケージされたヒートシンクは、パッケージされた追加の固体とハウジングのコアキャビティベースである。したがって、包装の前に、粘着剤を使用してヒートシンクにキャリアテープを接着する必要があります。

(2)包装プロセスフロー

ウェハの薄肉化-ウェハ切断-チップボンディング-クリーニング-ワイヤボンディング-プラズマ洗浄-液体シーラント充填-ハンダボール組立-リフロー溶接-表面マーキング-分離-最終検査-テスト-パッケージ。