Offrite risposta entro trenta minuti, risposta tecnica di un'ora, assistenza tecnica 24-ore, risparmio di tempo di attesa del cliente, riduzione dello sviluppo del prodotto e ciclo di produzione da tutti gli aspetti, risparmiare tempo di lancio del prodotto e rapidamente occupano il mercato per i vostri prodotti.

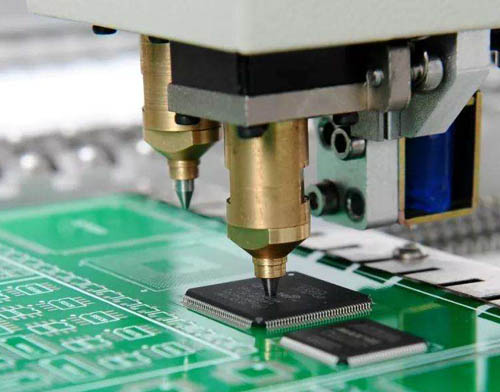

Oltre dieci anni di sviluppo, cresciamo anno dopo anno per aggiungere tecnologia e capacità. PCB tecnologia da PCB standard a circuito RF, circuito a microonde, PCB multistrato, PCB rigido-flessibile, PCB HDI, substrato IC, scheda di prova IC, assemblaggio di PCB.

Il sostegno e la fiducia dei nostri partner sono la forza trainante del nostro progresso. Siamo alla ricerca di un'azienda vantaggiosa con i nostri clienti. Non c'è un cliente piccolo o grande nella nostra cultura aziendale. Sempre facendo del nostro meglio per fornire un servizio eccellente è il nostro obiettivo.

Ampia selezione di fornitori di materiale PCB, come Isola, Panasonic, TUC, ITEQ, Shengyi, KB, Rogers, Arlon, Taconic, Doosan, Mitsubishi Gas, DuPont, ecc. Materiali da magazzino: FR408, 370HR, TU872, RO4350B, RO4003C, RT5880, RO3010, RO3003, RF35, TLY-5, Megtron4, Megtron6, S1000-2, IT180, F4BM materiale prototipo PCB.

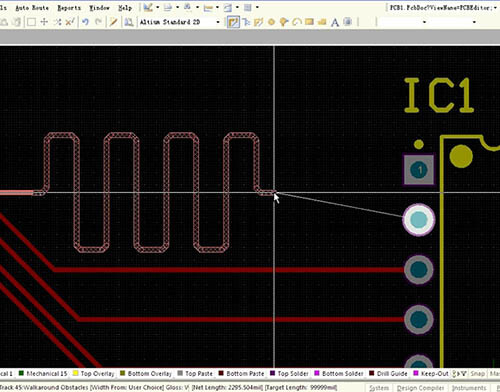

Supporto FR-4 PCB, circuito multistrato, HDI PCB, PCB in ceramica, circuito francobollo PTFE, circuito ibrido, Teflon PCB, RF PCB, Rogers PCB. Advanced PCB ERP tracking system leader l'industria nel tempo di consegna, PCB on-time delivery rate sopra 95%.

Strict quality control system guaranteed us one of the most experienced printed circuit board manufacturers in China with over ten years. PCB factory of iPCB professional fabrication PCB prototype, IPC Class III standard can be selected based on customer requirements.

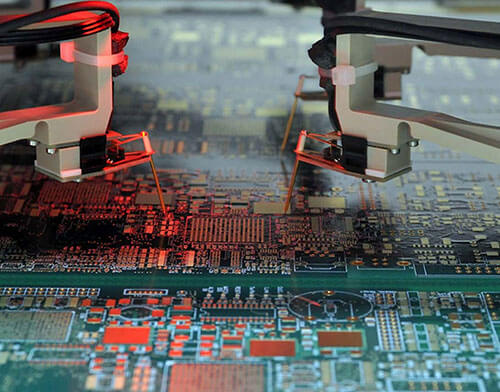

iPCB ha cooperato successivamente con più di dieci,000 aziende ad alta tecnologia di R&S, produzione e servizi in tutto il mondo. I suoi prodotti sono utilizzati nei circuiti di comunicazione, nel circuito di controllo industriale, nel quadro del transito ferroviario di PCB, nell'elettronica elettronica medica PCB, nei computer PCB, nei substrati dei semiconduttori, nell'elettronica automobilistica PCB e in altri campi a circuito stampato. iPCB fornisce inoltre la produzione di assemblaggi di PCB monoblocco, con risorse che coprono più di 60 Paesi mondiali.

Esplorazione AOI di 6 Sigma PCB & PCBA

2022-07-27

Descrizione e sviluppo dei circuiti stampati

2022-06-05