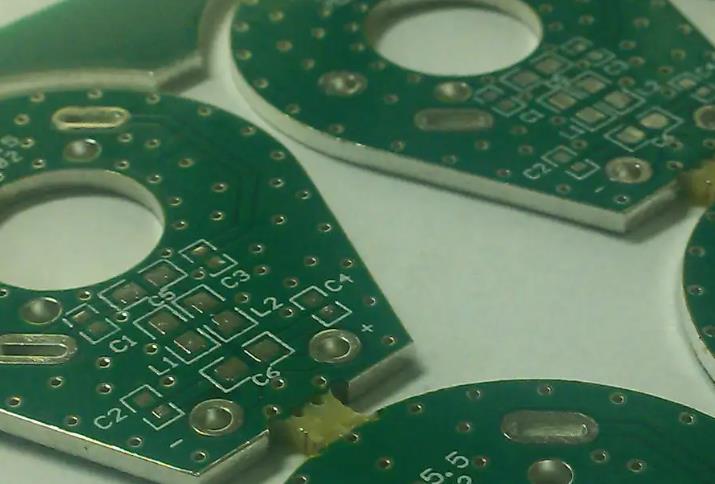

With the rapid advancement of the PCB industry and the continuous introduction of special components, surface packaging components tend to be miniaturized and multifunctional, che promuove la progettazione del circuito stampato e la tecnologia di produzione del circuito stampato per diventare più denso, reliable and The high-precision direction is developed to meet the development and needs of miniaturization and multi-functionalization of electronic products. E i prodotti PCB si stanno sviluppando rapidamente anche nella direzione di ultra-sottile, small components, alta densità, and fine pitch. La densità di assemblaggio dei componenti sui circuiti stampati è aumentata, and the line width, spaziatura, and pads of PCBs have become smaller and smaller, raggiungere il livello micronico, and the number of composite layers has increased. Traditional manual visual inspection (MVI) and bed of needle online testing (ICT) inspections are made by "restricted contact" (restricted electrical contact and restricted visual contact), e non può più soddisfare pienamente le esigenze dello sviluppo tecnologico di produzione di oggi. It is usually necessary to drill holes of various sizes on the PCB, e la dimensione geometrica e la posizione dei fori rotondi dopo l'elaborazione influenzeranno il successivo processo di assemblaggio con componenti IC e altri dispositivi elettronici.

On the other hand, a causa del gran numero di fori rotondi sul PCB, the traditional MVI and ICT technology can no longer adapt to such a rapid process. Sulla base dei requisiti di produttività e qualità, it is extremely necessary to have a fast and precise detection method. In considerazione di ciò, the development of a fully automatic optical image detection system for the PCB circuit board industry to monitor and ensure the quality of the production process has become an inevitable demand for the Scheda PCB industria manifatturiera.

1. Introduction to optical image measurement system

The American Micro-Vu company is a professional measuring instrument manufacturer for more than 45 years. It has an annual output of more than 1,500 set e lo vende al mondo. It has a software team developed in cooperation with IBM and Microsoft. È particolarmente apprezzata da vari settori per i suoi modelli di misurazione automatica e continua ad innovare. Convenient and user-friendly, può essere misurato con precisione sotto diversi ingrandimenti/different light sources. È ben noto nel mondo e nell'industria, and it is the largest visual measurement manufacturer in the United States.

2. Il ruolo del sistema ottico di rilevamento delle immagini

Il sistema di misurazione dell'immagine ottica è un'attrezzatura chiave del moderno macchinario di produzione, and is widely used in machine vision applications, come l'ispezione, reverse engineering and other automation industries. Con lo sviluppo di industrie ad alta tecnologia, many product inspection methods in the past have now been required to be inspected by automated and non-contact methods. Taking the PCB industry as an example, the role of the optical image inspection system is to detect the size specifications of the PCB during the manufacturing process, eseguire il controllo del processo, ed eliminare o ridurre i difetti correggendo il processo. Usually the optical image detection system is placed in a key position to monitor the specific production status and provide the necessary basis for the adjustment of the production process.

In the Processo di fabbricazione dei PCB, items that need to be tested: film thermal expansion and contraction detection, Rilevamento dell'aspetto del prodotto, position detection of various elements, lunghezza, width and height detection, Rilevamento della rettilinezza, roundness detection, Rilevamento della sbavatura del foro, etc.

3. Block diagram of optical image detection system

Il sistema ottico di rilevamento delle immagini è composto principalmente da quattro parti: banco di lavoro, controllo dell'azionamento, sistema della telecamera CCD e sistema software.

4. The working principle of the optical image detection system

Sistema ottico automatico di rilevamento di immagini, la struttura centrale è un insieme del sistema della telecamera CCD, del servocontrollo di CA x, del banco di lavoro y e del sistema di elaborazione delle immagini. Quando si esegue l'ispezione, in primo luogo posizionare il circuito stampato da ispezionare sulla superficie di lavoro del sistema di misura ottico, dopo il posizionamento, chiamare il programma di ispezione del prodotto da ispezionare, i banchi di lavoro x e y inviano il circuito stampato sotto la lente e la lente cattura Dopo aver raggiunto l'immagine del circuito stampato, il processore si sposterà nella posizione successiva sui banchi di lavoro x e y per acquisire, e quindi eseguirà i calcoli corrispondenti. Attraverso l'elaborazione continua delle immagini, è possibile ottenere una maggiore velocità di rilevamento. Il sistema di ispezione ottica dell'immagine regola automaticamente le dimensioni del PCB attraverso il programma e può inserire il valore effettivo e la tolleranza che devono essere misurati. Dopo l'analisi, l'elaborazione e il giudizio, il difetto viene rilevato e la posizione viene richiesta, e il file viene generato allo stesso tempo, in attesa che l'operatore confermi ulteriormente o lo invii al reparto competente.

5. The workflow of the optical image inspection system

Il diagramma di flusso di lavoro del sistema ottico di rilevamento delle immagini.

6. How does the optical image measuring system measure height

Dall'emergere di varie tecnologie micro-via nel 1995, l'industria ha gradualmente adottato laser CO2, laser UV / YAG e materiali dielettrici di imaging ottico nelle linee di produzione di massa. Queste nuove tecnologie hanno portato a cambiamenti nella concezione del circuito stampato. L'uso di fori passanti da 0,3 mm viene convertito in un gran numero di fori ciechi e micro passanti, specialmente nelle applicazioni ad alta densità (come telefoni cellulari, computer, schede varie e pacchetti IC). I fori con un rapporto di aspetto superiore a 8:1 e un diametro inferiore a 0,3 mm sono diventati sempre più comuni, soprattutto sui circuiti stampati di server, substrati e workstation. Come controllare la qualità di questo tipo di foro passante?

Il principio del sistema ottico di misurazione dell'immagine per misurare l'altezza è quello di trovare la differenza di lunghezza focale tra le due superfici più chiare a diverse altezze. Dal punto di vista dell'ottica fisica, il cosiddetto "chiaro" è l'imaging tra una e due lunghezze focali. Vale a dire, in una certa sezione, l'immagine è chiara e quando si accumula la differenza tra le lunghezze focali delle due superfici durante l'autofocus, la precisione dell'asse Z non può essere paragonata agli assi X e Y. Ciò richiede un buon controllo e tecnologia, e il software deve avere un alto contenuto tecnico. Lo strumento di misura Micro-Vu adotta il software sviluppato congiuntamente con IBM e Microsoft. La sorgente luminosa può essere regolata arbitrariamente in quaranta blocchi in cinque cerchi e otto direzioni e l'asse Z L'accuratezza può anche essere controllata a circa 5um, che è al di là della portata di altri software.