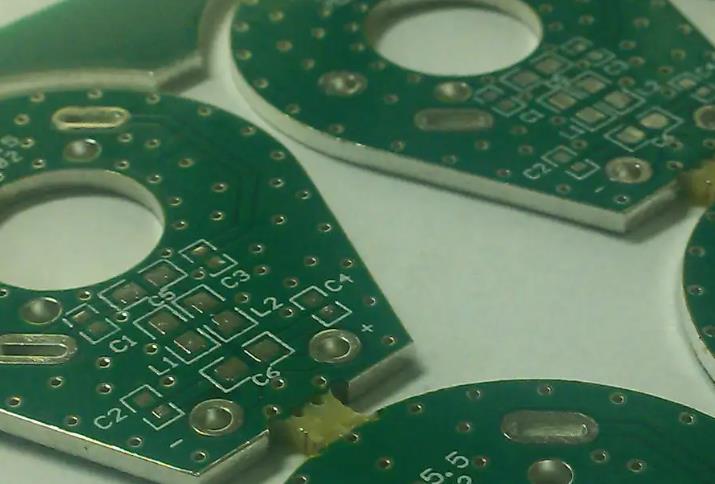

Avec le développement rapide de l'industrie des PCB et l'introduction continue de composants spéciaux, les composants d'encapsulation de surface ont tendance à être miniaturisés et multifonctionnels, ce qui a conduit à une conception de carte de circuit imprimé et à une technologie de fabrication de carte de circuit imprimé de plus en plus intensive, La direction fiable et de haute précision a évolué pour répondre à l'évolution et aux besoins de miniaturisation et de polyvalence des produits électroniques. Les produits PCB évoluent également rapidement dans la direction de l'ultra - mince, des petites pièces, de la haute densité et de l'espacement fin. La densité d'assemblage des composants sur les cartes augmente, les largeurs de lignes, les espacements et les Plots des PCB deviennent de plus en plus petits, atteignant l'ordre du micron, et le nombre de couches composites augmente. L'inspection visuelle manuelle traditionnelle (MVI) et l'inspection en ligne par aiguille (ICT) sont effectuées par « contact limité» (contact électrique limité et contact visuel limité) et ne répondent plus pleinement aux besoins des développements technologiques de fabrication d'aujourd'hui. Il est souvent nécessaire de percer des trous de différentes tailles sur le PCB, et les dimensions géométriques et la position des trous ronds après l'usinage affectent le processus d'assemblage ultérieur avec les composants IC et autres composants électroniques.

D'autre part, en raison du grand nombre de trous ronds sur le PCB, les technologies MVI et ICT traditionnelles ne peuvent plus s'adapter à un processus aussi rapide. Il est essentiel d'avoir une méthode de détection rapide et précise basée sur les exigences de productivité et de qualité. Dans cette optique, le développement d'un système de détection d'image optique entièrement automatique pour l'industrie des cartes de circuits imprimés afin de surveiller et d'assurer la qualité du processus de production est devenu un besoin inévitable de l'industrie de la fabrication de cartes de circuits imprimés.

1. Introduction aux systèmes optiques de mesure d'image

Micro vu Corporation of America est un fabricant d'instruments de mesure professionnels depuis plus de 45 ans. Production annuelle de plus de 1500 unités vendues dans le monde entier. Il dispose d'une équipe de logiciels développés en collaboration avec IBM et Microsoft. Ses modèles de mesure automatisés sont particulièrement appréciés par les industries et continuent d'innover. Pratique et convivial, il permet des mesures précises à différents grossissements / différentes sources lumineuses. Il est bien connu dans le monde entier et dans l'industrie et est le plus grand fabricant de mesures visuelles aux États - Unis.

2. Rôle du système optique de détection d'image

Les systèmes optiques de mesure d'image sont des équipements clés pour les machines de fabrication modernes et sont largement utilisés dans les applications de vision industrielle telles que la détection, l'ingénierie inverse et d'autres industries automatisées. Avec le développement de l'industrie de haute technologie, de nombreuses méthodes de détection de produits dans le passé exigent maintenant des méthodes automatisées et sans contact pour la détection. Dans le cas de l'industrie des PCB, par exemple, le rôle d'un système optique de détection d'image est de détecter les spécifications dimensionnelles d'un PCB pendant la fabrication, d'effectuer le contrôle du processus et d'éliminer ou de réduire les défauts en corrigeant le processus. En règle générale, les systèmes optiques de détection d'images sont placés à des endroits clés pour surveiller un état de production particulier et fournir la base nécessaire pour l'ajustement du processus de production.

Dans le processus de fabrication de PCB, les éléments à détecter sont les suivants: détection de dilatation thermique et de contraction du film, détection de l'apparence du produit, détection de la position de divers éléments, détection de la longueur, de la largeur et de la hauteur, détection de rectitude, détection de circularité, détection de piqûres de pores, etc.

3. Schéma bloc du système optique de détection d'image

Le système optique de détection d'image se compose principalement de quatre parties: la table de travail, le contrôle d'entraînement, le système de caméra CCD et le système logiciel.

4. Principe de fonctionnement du système optique de détection d'image

Système de détection d'image optique automatique, la structure de base est un ensemble de système de caméra CCD, AC servocommande X, y banc et système de traitement d'image. Lors de l'inspection, la carte de circuit imprimé à inspecter est d'abord placée sur la surface de travail du système de mesure optique, après le positionnement, le Programme d'inspection du produit à inspecter est retiré, les tables X et y envoient la carte sous l'objectif, après que l'objectif ait pris une image de la carte, Le processeur passe à la position suivante sur les tables X et y pour la capture, puis effectue les calculs correspondants. Grâce au traitement continu des images, il est possible d'obtenir des vitesses de détection plus élevées. Le système optique de détection d'image ajuste automatiquement la taille du PCB par programme et peut entrer les valeurs réelles et les tolérances à mesurer. Après analyse, traitement et jugement, les défauts sont détectés et les emplacements sont indiqués, tandis que les fichiers sont générés en attendant une confirmation supplémentaire de l'opérateur ou envoyés au service concerné pour amélioration.

5. Flux de travail du système optique de détection d'image

Diagramme de flux de travail d'un système optique de détection d'images.

6. Comment le système optique de mesure d'image mesure la hauteur

Depuis l'apparition de diverses technologies microporeuses en 1995, l'industrie a progressivement adopté des lasers CO2, des lasers UV / YAG et des matériaux diélectriques d'imagerie optique sur des lignes de production de masse. Ces nouvelles technologies ont conduit à un changement dans la pensée de la conception des cartes. L'utilisation de Vias de 0,3 mm se traduit par un grand nombre de trous borgnes et de micro - Vias, en particulier dans les applications à haute densité (telles que les téléphones cellulaires, les ordinateurs, diverses cartes et boîtiers IC). Les trous ayant un rapport d'aspect supérieur à 8: 1 et un diamètre inférieur à 0,3 mm sont de plus en plus courants, en particulier sur les cartes de serveurs, les substrats et les postes de travail. Comment contrôler la qualité de ce via?

Le principe d'un système optique de mesure d'image pour mesurer la hauteur est de trouver la différence de distance focale entre les deux surfaces les plus nettes à des hauteurs différentes. Du point de vue de l'optique physique, ce qu'on appelle la « clarté» est l'imagerie entre une ou deux distances focales. C'est - à - dire que l'imagerie est nette dans une certaine partie et que la précision de l'axe Z ne peut être comparée aux axes X et y lorsque la différence entre les distances focales des deux surfaces lors de l'autofocus est cumulée. Cela nécessite un bon contrôle et de la technologie, et le logiciel doit avoir un contenu technique élevé. L'appareil de mesure micro vu utilise un logiciel développé conjointement avec IBM et Microsoft. La source lumineuse peut être réglée arbitrairement en quarante blocs de cinq cercles et huit directions, et l'axe Z peut également être contrôlé autour de 5µm, ce qui n'est pas possible avec d'autres logiciels.