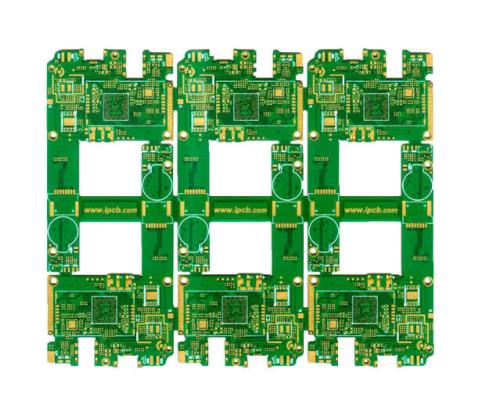

Placa de circuito impreso HDI Es una placa de circuito diseñada para maximizar la densidad de componentes de superficie y proporcionar soluciones innovadoras/O transmitir señales de alta frecuencia a IC con un gran número de pines o almohadillas estrechamente espaciadas. El objetivo es ofrecer mayores funciones en paquetes de software más pequeños. Para lograr este objetivo, you need to select a contract manufacturer (CM) that has the equipment and expertise required to achieve the specialization required for Placa de circuito impreso HDI Fabricación electrónica. Para optimizar la fabricación Diseño de PC, Debes seguir un camino claro o consejos de diseño, Debería combinar sus intenciones de diseño con las funciones de cm.

Habilidades de diseño Placa de circuito impreso HDI Electronic Manufacturing

PCB layout design can be very complex, Por lo tanto, los diseñadores deben tomar decisiones difíciles a la hora de asignar las especificaciones más importantes.. Si está diseñado para industrias de sistemas clave, Por ejemplo, aeroespacial, Equipo médico, Fabricación de automóviles o de automóviles, Este proceso será más complejo. Militar, or to obtain high-performance Internet of Things (IoT) or HDI. No importa qué tipo Diseño de PC, when designers combine the benefits of manufacturing design (DFM) for PCB development and coordinate with its CM functions.

El DFM no es universal. Se trata de un conjunto de reglas y guías para una etapa de fabricación específica, como el diseño de montaje (dfa) y el diseño de testabilidad (dft). DFM también puede centrarse en tipos específicos de diseño de placas de circuito, como hdi. Echemos un vistazo a algunas tecnologías de diseño importantes destinadas a optimizar la fabricación de productos electrónicos de PCB hdi.

Consejo 1: elija el tipo de agujero para minimizar la complejidad del proceso

La elección del agujero es una decisión crucial que no solo determina el equipo necesario y los pasos de fabricación, sino que también afecta el tiempo de procesamiento y los costos adicionales. El uso de microporos ciegos o enterrados ayuda a reducir el número de capas y el costo del material; Sin embargo, si se utiliza la forma de hueso de perro o el agujero de pase de la almohadilla cercana en la almohadilla seleccionada afectará la complejidad del proceso.

Consejo 2: seleccione el número mínimo de componentes a aplicar HDI

La elección de los componentes siempre es importante. Sin embargo, la optimización de la selección de componentes es más importante para las placas hdi. El HDI diseña componentes para determinar el ancho, la ubicación, el tipo y el tamaño de la perforación y apilamiento. Obviamente, el rendimiento es la consideración principal, pero también se debe considerar el embalaje, la trazabilidad y la disponibilidad. La necesidad de reemplazar componentes o rediseñar el diseño aumenta el tiempo de fabricación adicional y el costo de los materiales.

Consejo 3: los componentes espaciales minimizan el estrés y el EMI

Cuando los componentes se colocan en una distribución asimétrica de la posición del agujero, se puede aplicar una tensión desigual a la placa, lo que puede causar deformación. Esto afectará seriamente la producción de cada panel y el número de placas disponibles. Si estos componentes se separan de los densos componentes de alta potencia, la señal puede introducir interferencia electromagnética (emi) en la órbita, afectando así la calidad de la señal. Además, los condensadores parasitarios y / o inductores de Pins o almohadillas cercanas pueden afectar la calidad de la señal. Por lo tanto, se recomienda incluir el modelado EMI durante el diseño para extraer efectos parasitarios.

Consejo 4: formas de minimizar los problemas de integridad de la señal

Una de las ventajas del HDI es su capacidad de utilizar un ancho de ruta más pequeño para la transmisión de señales. Aunque el ancho del cableado se reduce, debe diseñarse para lograr la integridad óptima de la señal de ancho. Esto incluye el uso de la longitud de cableado más corta, resistencia de ruta consistente, planos de tierra suficientes y aislamiento de señales digitales, analógicas y de alimentación.

Consejo 5: elija apilar para minimizar el costo del material

Además de la selección de agujeros, La opción de apilar PCB también es correcta Placa de circuito impreso HDI Productos electrónicos. El tipo de material y el número de capas afectan directamente el número de laminaciones necesarias y el ciclo de perforación.. Al tomar estas decisiones, El costo debe ser uno de los factores determinantes.

Siga las indicaciones anteriores Placa de circuito impreso HDI La fabricación electrónica ayudará a su gestión de configuración a ser lo más eficiente posible.. Sin embargo, Placa de circuito impreso HDI No fabricado de una sola vez. Aprender a integrar el diseño y la fabricación, El estudio de caso del HDI se ve en el siguiente DFM.