電路卡組裝是現代電子製造中的關鍵步驟,彌合了設計概念和功能電子設備之間的差距。 通過精心組裝印刷電路板並集成其組件,CCA確保了各種電子產品的可靠和高效運行。 這一過程在消費電子、汽車系統、航空航太和醫療科技等行業中發揮著至關重要的作用,支撐著技術進步和產品創新。

電路卡組裝始於PCB資料的選擇。 資料的選擇直接影響最終產品的可靠性和效能。 高密度互連(HDI)PCB和柔性PCB廣泛應用於需要緊湊設計和高性能的應用中。 例如,汽車電子產品需要能够承受極端溫度和振動等惡劣環境的PCB。 通過先進的組裝方法和自動化,電路卡組裝保證了組件的安全連接,符合嚴格的效能標準。 組裝的第一階段包括在PCB表面塗上焊膏。 這種糊狀物充當粘合劑和電導體,確保組件牢固連接。 精度至關重要,因為即使是微小的偏差也會導致缺陷或效能問題。 自動焊膏印刷機在實現高精度方面發揮著重要作用,特別是在大規模生產環境中。

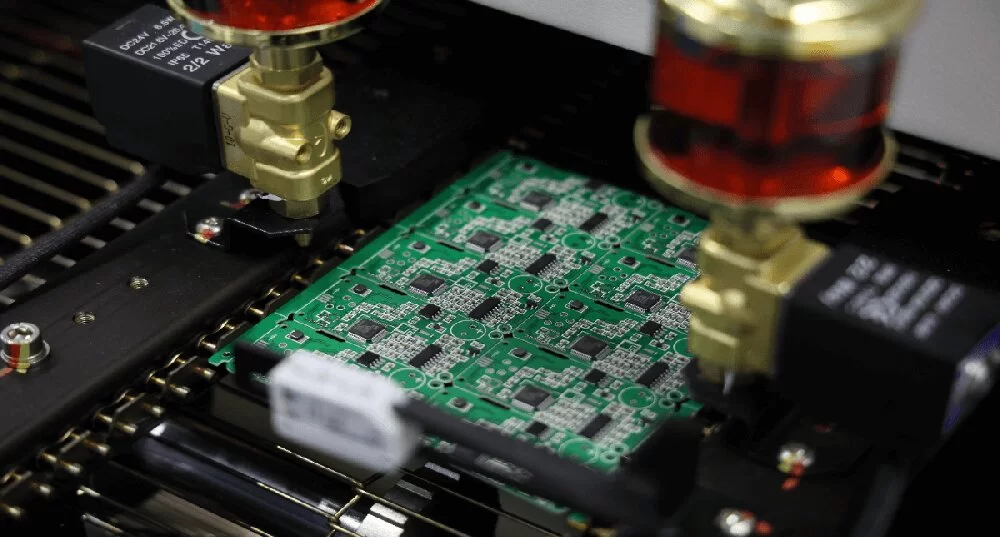

電路卡組件

電路卡組裝在很大程度上依賴於表面貼裝科技(SMT)將組件附著到PCB上。 SMT可以將組件直接放置在電路板表面,無需通孔安裝。 該科技不僅節省了空間,而且通過减少寄生電感和電容來提高電力效能。 在SMT過程中,使用自動拾取和放置機器以極高的精度將組件定位在PCB上。 這些機器每小時可以處理數千個組件,確保一致的質量和高輸送量。 一旦放置了組件,PCB就會經歷回流焊接過程。 在此步驟中,在受控環境中加熱電路板,熔化焊膏並創建耐用的電力連接。 此過程對於保護組件和保持組件的完整性至關重要。

確保電路卡組件的質量至關重要。 在製造過程的早期,採用各種測試和檢查科技來識別和糾正缺陷。 自動光學檢測(AOI)系統使用高解析度監視器檢查焊點和元件放置,快速檢測錯位或焊料不足等問題。 另一種關鍵的測試方法是線上測試(ICT),它檢查單個組件及其連接的電力效能。 飛行探針測試是一種非接觸式方法,通常用於小批量或原型組件。 這些先進的測試技術提高了良率,降低了製造成本,提高了電子產品的可靠性。

電路卡組裝也不例外,製造商採用環保的做法和資料。 可持續性在電子製造業中變得越來越重要。無鉛焊料的使用已成為標準,减少了電子廢物對環境的影響。 此外,正在開發可回收的PCB資料,以儘量減少浪費,促進迴圈經濟原則。 節能生產工藝,如低溫焊接技術,也越來越受到關注。 這些方法在不影響質量的情况下降低了裝配過程中的能耗。 通過優先考慮可持續性,製造商不僅滿足了監管要求,還為全球减少碳排放的努力做出了貢獻。 在5G、人工智慧(AI)和物聯網(IoT)的推動下,對高性能電路卡組件的需求正在迅速增長。 這些科技要求PCB具有更高的處理能力、更高的可靠性和更小的外形尺寸。 為了滿足這些需求,製造商正在探索創新的裝配科技,如增材製造和先進材料科學。

電路卡組裝是現代電子製造的基石,能够製造出可靠和高性能的電子設備。 從最初的資料選擇到最終的測試和檢查,裝配過程的每一步都是確保產品品質和功能的關鍵。 隨著科技的不斷發展,電路卡組裝將適應新的挑戰和機遇,推動各行業的創新。