焊料的熔點是多少? 無鉛焊料的熔點是現代電子製造中的一個關鍵考慮因素,環境和健康問題導致了從傳統鉛基焊料的過渡。 本文探討了無鉛焊料的效能、優點和挑戰,特別關注其熔點。

介紹

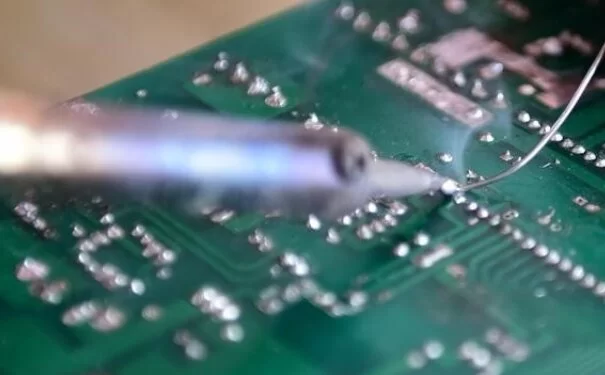

無鉛焊料的熔點標誌著焊料從固態轉變為液態的溫度。 此參數對於確保電子設備中的可靠焊點至關重要。 隨著有害物質限制指令(RoHS)等法規限制了鉛在電子產品中的使用,瞭解無鉛替代品的熔點對製造商和工程師來說變得越來越重要。

歷史背景

傳統上,鉛基焊料,特別是63%錫和37%鉛的低共熔混合物(Sn63/Pb37),因其相對較低的熔點183°C(361.4°F)、易於使用和牢固的接頭形成而受到青睞。 然而,由於鉛的毒性及其對環境的影響,該行業已在很大程度上轉向無鉛焊料。

常見無鉛焊料合金

已經開發出幾種無鉛焊料合金,每種合金都具有獨特的效能和熔點。 最常見的包括:

SAC305(96.5%錫,3%銀,0.5%銅):這是使用最廣泛的無鉛焊料之一,熔點約為217°C(422.6°F)。

Sn100(99.3%錫,0.7%銅):這種合金的熔點約為227°C(440.6°F)。

SN100C(99.25%錫,0.7%銅,0.05%鎳):這種變體因其約227°C(440.6°F)的低熔點和增强的潤濕性而廣受歡迎。

無鉛焊料的效能

無鉛焊料的熔點影響焊接過程和最終產品的幾個方面。 更高的熔點需要調整焊接溫度、回流曲線和焊劑配方。 以下是受熔點影響的一些關鍵特性:

1.熱穩定性:無鉛焊料通常表現出更高的熱穩定性,這有利於高溫應用,但可能對熱敏元件構成挑戰。

2.機械強度:抗拉强度和延展性等機械效能受合金成分和熔點的影響。

3.潤濕性:適當的潤濕對於形成牢固的焊點至關重要。 無鉛焊料需要能够在較高溫度下有效工作的助焊劑,以確保良好的潤濕性。

無鉛焊料的熔點明顯高於傳統的含鉛焊料,這對PCB焊接工藝有許多重要影響。 它通常在217°C至250°C之間,具體取決於焊料的成分,例如錫-銀-銅合金(SAC305)的熔點通常高達260°C,而含鉛焊料(熔點約為183°C)高於34°C。 這種顯著的溫差意味著在焊接過程中,設備和資料必須承受更高的溫度和更嚴格的溫度控制。

對焊接過程的影響

焊接溫度要求:無鉛焊接必須使用更高的回流溫度,這會加速PCB焊盤和元件引脚的氧化。 高溫環境要求焊接設備和資料具有良好的熱穩定性和耐高溫性。

收縮工藝視窗:高熔點引起的一個主要問題是工藝視窗的收縮,這大大降低了溫度控制的可變範圍。 這意味著在焊接過程中需要更精確的溫度控制,以避免溫度波動引起的焊接缺陷。

焊點質量:無鉛焊料的流動性和潤濕性相對較差,如果控制不當,很容易導致焊點缺陷,如虛焊和冷焊問題。 在厚PCB的焊接過程中,大厚度和高熱容量會導致溫度不均勻,這可能會嚴重影響焊點的形成和質量。

設備和資料要求:無鉛焊接技術對焊接設備和資料提出了更高的要求。 例如,所使用的通量需要更堅固,以適應高溫帶來的挑戰。 此外,PCB資料的選擇需要優先考慮玻璃化轉變溫度較高的基板,以承受高溫的影響。

優勢與挑戰

向無鉛焊接的轉變帶來了幾個好處,同時也帶來了一些挑戰:

優勢

環境和健康安全:消除鉛可降低鉛中毒和環境污染的風險。

遵守法規:使用無鉛焊料可確保符合RoHS和其他國際標準。

挑戰

更高的熔點:無鉛焊料的熔點通常高於鉛基焊料,囙此需要更高的加工溫度,並可能導致組件的熱應力。

成本:無鉛焊料合金,特別是那些含銀的合金,可能比傳統的鉛基焊料更貴。

應用和注意事項

在為特定應用選擇無鉛焊料時,必須考慮幾個因素:

組件相容性:組件必須能够承受無鉛焊接所需的更高溫度。

回流輪廓:必須仔細控制回流焊爐輪廓,以在不損壞組件的情况下實現適當的焊點形成。

焊點可靠性:焊點的機械和熱效能必須滿足應用要求。

案例研究和行業實例

許多案例研究表明,無鉛焊料在各個行業都得到了成功的應用。 例如,汽車行業採用無鉛焊料,以滿足嚴格的環境法規,同時保持電子系統的可靠性。 無鉛焊料科技的持續研究和開發旨在應對當前的挑戰並提高這些資料的效能。 納米複合焊料和新型合金配方等創新有望提高無鉛焊料的效能,特別是其熔點和機械強度。

無鉛焊料的熔點是影響整個焊接過程和電子組件可靠性的基本特性。 隨著行業繼續優先考慮環境和健康安全,瞭解和優化無鉛焊料的要點仍將是製造商和工程師的重點。 通過選擇合適的焊料合金和調整焊接工藝,可以實現高品質、可靠的焊點,滿足現代電子產品的需求。 無鉛焊料的要點不僅僅是一個技術規範,它代表了向更永續和安全的電子製造實踐過渡的關鍵因素。