通孔焊接技術起源於日本索尼公司,最早應用於20世紀90年代初。 然而,它主要用於索尼自己的產品,如電視調諧器和CD隨身聽。 該科技採用點印刷和點回流方法,囙此也被稱為點回流工藝或點回流焊科技。

通孔焊接是一種常見的PCB製造技術。 它涉及在PCB上鑽孔,將電子元件插入其中,然後使用回流焊接設備加熱、焊接和冷卻這些元件,從而將它們固定在PCB上。 讓我們簡要瞭解一下通孔回流焊的特點:通孔插入可以實現更緊密的電路連接、更高的組裝密度、减少跡線之間的干擾,以及相對較低的製造成本。

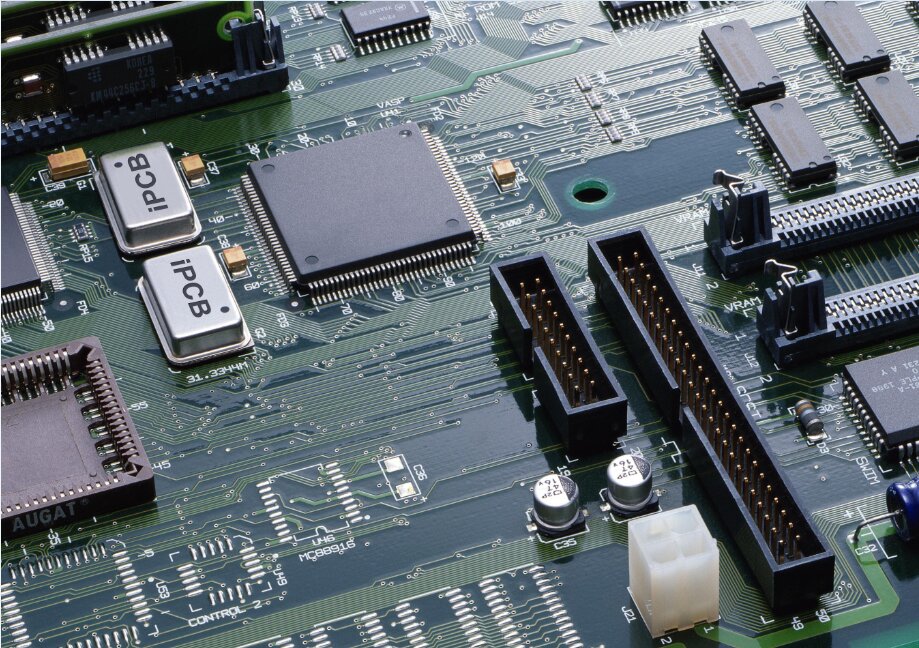

通孔焊接

在PCB組裝過程中,使用回流焊科技焊接通孔元件被稱為通孔回流焊(THR)。 該過程涉及使用回流焊接技術來焊接具有引脚和不規則形狀的組件。 對於具有大量表面貼裝科技(SMT)元件和較少通孔元件的產品,該工藝可以取代波峰焊,成為PCB混合裝配科技的一部分。 該工藝的優點是能够實現良好的機械接合强度,同時利用表面貼裝制造技術的優勢。

為了解决傳統回流焊無法焊接通孔元件的問題,該科技克服了波峰焊的許多缺點,簡化了工藝流程,提高了生產效率。 它特別適用於焊接高密度PCB中的通孔元件。 然而,由於引脚長度、引脚端部形狀和焊膏中金屬成分的體積等限制,特別是在使用THR時,計算和控制焊膏的量是複雜的。 囙此,THR可能很難通過孔實現超過100%的焊料滲透率。 囙此,對於高可靠性PCB,特別是需要連接器承受一定機械力的軍用產品,應謹慎使用THR。 與選擇性波峰焊相比,我們更喜歡選擇性波峰焊,特別是對於鍍金連接器,它具有THR無法比擬的優勢。 囙此,THR科技發展的主要方向在於工藝改進和元件增强,特別是對於高可靠性的航空航太和軍事電子設備。

通孔焊接也帶來了挑戰。 通孔回流焊科技要求高品質的印刷工藝參數和焊膏質量。 然而,鍍通孔內焊膏的填充情况不能通過焊膏檢測(SPI)設備直接檢測到,而只能通過X射線觀察到。 通孔填充率缺乏全面的線上檢測是通孔回流焊推廣相對緩慢的原因之一。 焊膏的量在很大程度上决定了填充率。 然而,由於引脚和回流參數的變化,焊點的體積大多是估計的,而不是精確計算的。 為了確保鍍通孔處有足够量的焊膏,可以使用階梯式印刷鋼網。 該科技允許選擇性地新增或减少鋼網特定區域的厚度,以控制這些區域中的焊膏量。 最佳列印速度和角度通常需要數值建模進行分析。 此外,焊膏的配方决定了其潤濕效能。 較差的潤濕性使得難以通過毛細作用填充鍍通孔。

通孔焊接可以在許多方面取代波峰焊接,特別是在處理密集分佈在焊接表面上的組件上的焊點時。 在這種情況下,傳統的波峰焊可能會遇到困難。 此外,通孔回流焊顯著提高了焊接質量,從而彌補了設備的高成本。 通孔回流焊的出現有助於豐富焊接方法,提高PCB組裝密度,提高焊接質量,簡化工藝流程。

可以預見,通孔焊接技術將在未來的電子組裝中發揮越來越重要的作用。