Enig浸金工藝具有平整度高、均勻性好、可焊性好、耐腐蝕等優點,廣泛應用於各種電子產品的Enig電路板表面處理工藝。

ENIG也被稱為浸金。 PCB中的化學鎳含量一般控制在7-9%(中磷)。 化學鎳磷含量分為低磷(亞光)、中磷(半光澤)和高磷(光亮)。 磷含量越高,耐酸腐蝕性越强。 化學鍍鎳分為銅上化學鍍鎳、銅上化學鎳和鈀上化學鍍鎳工藝。 化學鍍鎳常見的問題有“黑墊”(通常稱為黑盤,鎳層被腐蝕成灰色或黑色,不利於可焊性)或“泥裂”(斷裂)。 謎中的金可分為薄金(置換金,厚度1-5u³)和厚金(還原金,謎的厚度可達25微英寸以上,金表面不紅)。 IPCB主要生產Enig薄金PCB。

enig電路板工藝流程

預處理(刷塗和噴砂)-酸脫脂劑-雙洗-微蝕刻(過硫酸鈉)-雙洗——預浸(硫酸)-活化(Pd催化劑)-純水洗滌-酸洗(硫酸)——純水洗滌-化學鎳(Ni/P)-純水清洗-化學金回收-純水洗滌——超純水熱水洗滌乾燥機

ENIG電路板和關鍵過程控制

1.拆下油缸

PCB鍍鎳金通常用於酸性除油劑的預處理。 其作用是去除銅表面的溫和油脂和氧化物,達到清潔和新增潤濕效果的目的。 易於清潔電路板。

2.微溶筒(SPS+H2SO4)

輕微腐蝕的目的是去除銅表面氧化層和預處理的殘留殘留物,保持銅表面新鮮,新增化學鎳層的緊密性。 微蝕刻液為酸性硫酸鈉溶液(NA2S2O8:80½120g/L;硫酸:硫酸:20½;30ml/L)。 因為銅離子對微腐蝕速率的影響較大(銅離子越高,銅表面氧化越快。深度為0.5至1.0μm。更換圓柱體時,通常保留1/5圓柱體母液(舊液)以保持一定的銅離子濃度。

3.預浸缸

預浸缸僅保持活化缸的酸性,在新鮮狀態(厭氧)下以新鮮狀態(anaoamide)進入活化缸。 硫酸鹽預浸筒用作預浸劑。 濃度與啟動的氣瓶一致。

4.啟動氣缸

活化的作用是在銅表面形成一層鈀(PD)作為催化晶核,用於化學鎳的起始反應。 它的形成過程是PD和CU的化學置換反應,銅表面被一層PD取代。事實上,不可能完全啟動銅表面(完全覆蓋銅表面)。 在成本方面,這將新增PD的消耗,並容易導致嚴重的品質問題,如滲漏和拋鎳。

附件:當槽壁和槽底出現灰黑色沉積物時,需要設定硝酸槽。 工藝流程為:1:1硝酸,啟動迴圈泵2小時以上或直至槽壁灰黑色沉澱物完全清除。

5.沉鎳筒(沉鎳反應)

化學鎳是PD的催化作用。NAH2PO2水解產生原子H。同時,在PD催化條件下,H原子恢復為單個鎳並沉積在裸銅表面(一般鎳厚度為100-250U,速率一般為,速率為速率,速率為。控制在6-8μl)。

化學鎳槽硝酸鹽槽程式:將化學鎳藥水抽入備用槽中。 市售濃度為65%,硝酸鹽濃度為10-30%(V/V)的硝酸鹽,在至少8小時後打開過濾迴圈或放置至少8小時。 靜置幾個小時後,檢查槽底部或槽壁是否需要硝化? 如果你不清潔它,你需要補充硝酸,直到硝酸鹽乾淨。 亞硝酸鹽清洗乾淨後,需要去除硝酸廢液並用水沖洗,然後用水打開水箱約15分鐘(至少兩次)。 並開啟迴圈過濾15分鐘,檢查水箱中的水、純水pH值(試紙或pH測試)數據(一般純水的pH值在5-7之間)和電導率(一般在15US/cm以下)是否合格。

6.ENIG氣缸(沉金置換反應)

置換反應浸金通常可以達到極限厚度30分鐘(一般金厚度為0.025-0.1μm),速率控制在0.25-0.45μm/min)。 由於浸金液AU含量低(一般為0.5-2.0g/L),PCB沉金溶液的擴散速度和內層分佈相互影響差异很大。 一般來說,大面積PAD的金厚度比金厚度高100%是正常的。 沈金的厚度要求可以通過調節溫度、時間或新增金濃度來控制金厚度。 金圓柱體越大越好,不僅AU濃度的微小變化有利於控制金厚度,而且可以延長圓柱體週期。

ENIG電路板製造注意事項

1.當軟板線的密集間距小於0.1mm時,活化時間應控制在60~90秒之間,Pd2+應控制在10~15PPM之間。 如果鎳不能沉積,或者電路板上有一小塊或電路上有薄金沉積,則表明活化濃度或時間不足。

2.測試板經過脫脂、微蝕刻、預浸和活化處理。 活化處理後,觀察到Cu表面上的Pd層:表面呈灰白色,活化程度適中(活化太多不會變成黑色,活化太少也不會變成Cu的顏色),然後鎳金熔化,沒有漏鍍和滲透,表明活化劑具有良好的選擇性。

3.生產前檢查陽極保護電壓是否正常。 如果异常,請檢查原因。 正常電壓保護為0.8~1.2V;

4.生產前,必須使用0.3~0.5dm2/L裸覆銅板開始鍍鎳浴。 生產過程中,負載應在0.3~0.8dm2/L之間。如果負載不足,應新增拖動氣缸板。 防陰極沉澱裝置的電壓設定為0.9V。當電流超過0.8A時,水箱將翻轉,應定期檢查接頭。

5.應提前半小時拖動氣瓶,以確保正常活動和參數。 生產線停止後,鎳浴溫度降至60℃以下。 加熱時,應開始迴圈或空氣混合。 生產過程中,鎳浴加熱區應啟用空氣攪拌,板材鋪設區域應無空氣攪拌;

6.非導電孔上的鎳金鍍層:直接電鍍或化學鍍銅中殘留的鈀太多,鎳浴活性太高。 如果使用鹽酸+硫脲,溶液的組成:硫脲20~30g/L,分析純鹽酸10~50ml/L,酸脫脂劑1ml/L。操作條件:4~5分鐘; 溫度為22~28℃,過硫酸鈉輕微蝕刻80 g/L,硫酸為20~50 ml/L。另一種方法是蝕刻後浸泡溶液(硫酸:100ml/L+硫脲:20g/L+硫酸亞錫:60g/L),然後去除錫,經過三次逆流水洗,然後通過整個鎳金熔線或工藝為藍色裝載-浸泡在硫脲中(擺動)-水洗(一次)-卸下板材(注意不要劃傷)-將其放入裝滿清水的盆中(不要在空氣中)-通過刷磨機-第一次微腐蝕噴塗-噴水-不需要研磨板材-空氣乾燥-裝載板材-正火鎳金。

7.如果鎳沉積速率為-4MTO(補充量大於氣缸開口量的倍數),鎳沉積速率將隨著MTO的新增而减慢,金沉積速率將由於鎳層的表面活性而减慢,鍍金後的板材將變暗。鍍金時間應較長。 如果更換鍍金液,外觀應正常。 如果是鎳或金浴被污染,通過鎳金浴時活性差,金負載率慢,難以沉積金或金表面無色。 此外,金的表面是淺白色的,不是黃色的,稍差一些。 鍍鎳板正常從鍍金中出來時,會出現灰孔,金浴的活性通常不足(注意:金層因有機污染而變暗,金含量新增或沉積時間較長的金不會變黃)。

8.如果鎳槽含有高亞磷酸鹽(鎳槽為灰色),鎳沉積厚度將長時間保持不變(無反應)。 通常,亞磷酸鈉(NaHPO3)的含量控制在<120g/l。如果達到-120g/l,應製備新的溶液。

9.鍍鎳缺失和變白,即沉積了一層薄薄的鎳,鎳層是白色的。 由此可以看出,鎳浴中的鍍液活性較差。 該方法是拖動槽並添加試劑D以啟動鎳浴溶液的活性。

10.取出鎳金嵌件,用硝酸+鹽酸將其取出。

11.如果鎳沉積物是黑色的(污漬),此時金沉積的速度會變慢,那麼沉積物的金表面是紅色和黃色的(紅色和氧化)。

12.鎳溶液的pH值越高,磷含量越低。 MTO越高,PH值應越高,沉澱速率應越慢。

13.金浴溶液金濃度低,使用壽命長或洗滌後不乾淨(易引起金氧化)。 藥液使用壽命長,雜質高(金表面有斑點)。

14.當金子變薄時,可以重新加工。 返工方法為:酸洗(1-2分鐘)-水洗(1-1分鐘)-金沉澱。

15.板材應在鍍金後半小時內乾燥。 木板之間應使用適當大小的白紙隔開。 持牌人必須戴防靜電手套。 乾燥後,應在30分鐘內將電路板運送到enig電路板檢查室,以避免酸霧引起的金氧化。

16.當金沉澱槽中的金濃度低,被鎳、銅和金屬雜質污染時,沉積速率會降低(活性會變差),甚至難以沉積金(金沉澱時間長,厚度不能滿足要求)。

17.溶液的工作溫度必須保持在2℃左右波動。 如果振幅太大,會產生片狀塗層。

18.鎳浴時停線時間不超過8小時,拖動氣瓶10-20分鐘,停線時間超過8小時、拖動氣瓶20-30分鐘。

19.生產過程中,應在鎳浴加熱區啟用空氣攪拌。

20.負載大:粗糙,鎳沉積差(自發分解,鎳層粗糙),易分解失效。

21.當金浴中的Ni2+超過500ppm時,金屬的外觀和附著力會變差,藥液會慢慢變綠。 此時必須更換金浴,金浴對銅離子非常敏感。 超過20ppm的降水會減緩並導致壓力新增。 鎳沉澱後,不應長時間放置,以避免鈍化。

僅列出了enig電路板常見問題的原因分析和相應的改進措施。 只有通過不斷的學習和總結,我們才能更深入地掌握產品技術。 只有豐富的經驗,我們才能更好地分析和確定問題。 同時,我們可以更合理、科學、靈活、有效地控制和維護液體藥物,真正實現高效。在高品質的基礎上提高產品利潤率,减少資源浪費!

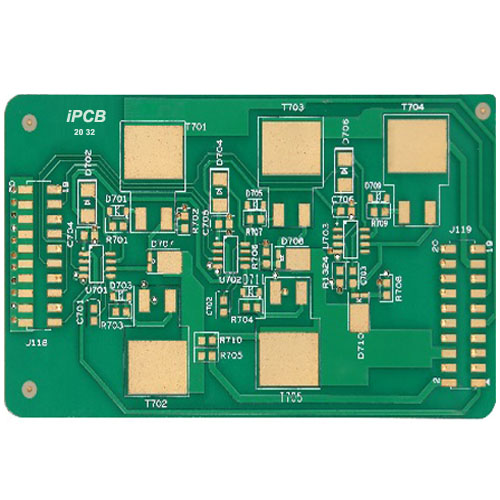

型號:Enig浸金PCB

資料:TG130-TG180 FR-4

圖層:2層-多層

顏色:綠色/藍色/白色

成品厚度:0.6-2.0mm

銅厚度:0.5-3OZ

表面處理:浸金、Enig

最小軌跡:4mil(0.1mm)

最小間距:4mil(0.1mm)

應用:各種電子產品

對於PCB技術問題,iPCB專業的支持團隊將幫助您完成每一步。 您也可以在這裡請求 電路板 相關的技術咨詢或快速報價請求。 亦可通過電子郵件聯絡 sales@ipcb.com

我們將迅速回復您。