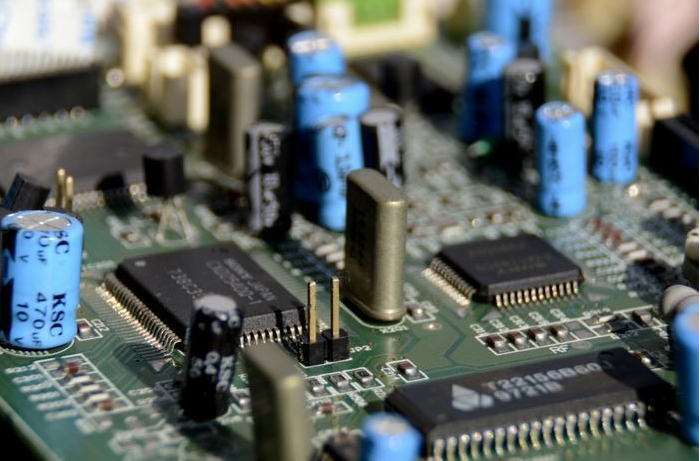

電子機器の生産とメンテナンスの分野で必要なツールとして、はんだごての鉄はんだ付け強度は、はんだ付け継手の良し悪しを評価するための重要な基準です。 はんだ接合部の高強度、安定した性能を溶接するために、我々は綿密な議論と実践のいくつかの側面からである必要があります。

1.材料の選択

まず第一に、適切な溶接材料の選択が鍵となります。 一般的な溶接材料には、はんだ、ワイヤ、はんだペーストなどがあり、それぞれ融点や物性が異なります。 溶接材料の選択では、材料、要件、および包括的な検討のための作業環境に応じて溶接する必要があります。 例えば、銅線の溶接のために、我々は通常、はんだの高い銅含有量を選択し、ステンレス鋼材料の溶接のために、ステンレス鋼に適した特殊なはんだを選択する必要があります。

2.はんだごての選択とメンテナンスです。

溶接強度の向上には、適切なはんだごての選択が重要です。 一般的に、はんだごての大きなパワー、発熱体の分布の均一性は、より良い溶接効果を提供することができます。 また、はんだごての寿命や性能は、こて先の酸化レベルに影響されます。 そのため、はんだごての先端を定期的に清掃し、良好な使用状態を保つ必要があります。 洗浄の際は、専用の洗浄剤や目の細かいサンドペーパーを使って、こて先をやさしく磨くことができますが、こて先が傷んで磨きすぎないように注意してください。

3.溶接技術と注意事項

溶接工程では、正しい技術と注意事項をマスターすることがキーの溶接強度を向上させることです。 まず第一に、溶接される表面は、油汚れ、酸化物や他の不純物のない、清潔で整頓されていることを確認してください。 溶接する前に、アルコールや洗浄剤で洗浄し、表面が乾いていることを確認してください。 次に、はんだ付けの温度と時間を管理する.温度が高すぎると、はんだが過剰に溶融し、溶接強度が低下する可能性があります。温度が低すぎると、はんだが完全に溶融しておらず、溶接効果に影響を与える可能性があります。 溶接時間に関しては、長すぎたり短すぎたりしないように、各溶接継手の溶接時間をコントロールする必要がある。 同時に、安定した溶接速度を維持し、溶接継手の品質が不安定になる早い遅いを避ける。

溶接プロセスでは、また、いくつかの細部に注意を払う必要があります。 例えば、はんだの適切な量を確保するために多すぎたり少なすぎを避けるために、溶接継手の形成過程では、いくつかのはんだと溶接継手の密着性と強度を高めるために適切な攪拌を追加することができます。

4.溶接後の処理と品質検査

溶接が完了した後、溶接継手の処理と検査も強度を左右する要因の一つです。 まず、余分なはんだや不純物を取り除くため、冷却後にはんだ接合部を必ず洗浄する.これにはアルコールや洗浄剤を使用し、表面が乾いていることを確認する.第二に、品質検査を実施し、はんだ接合部の外観、機械的強度、電気伝導度などの指標が要件を満たしているかどうかを確認する必要があります.不適格なはんだ接合部については、補修または再はんだ付けが必要である。 最後に、はんだ接合部の長期的な安定性と安全性・信頼性を確保するため、定期的に保守点検を行う必要がある。

一般に、鉄はんだ付け強度の溶接強度の向上は、さまざまな側面から総合的に検討し、実践する必要がある。 材料の選択から応用技術、はんだ付け後の処理、品質検査に至るまで、あらゆる段階を真剣に考え、常に探求する必要がある。 電子機器の生産と修理において、正しい技術と方法を習得してこそ、高強度かつ安定した性能のはんだ接合部をはんだ付けし、プロジェクトにより良いサポートと保証を提供することができるのです。