リフロー溶接はSMT(表面貼付技術)の3大コアプロセスの1つとして、その操作の隠蔽性から業界では「ブラックボックス」と呼ばれている。半田ペースト印刷と部品配置の2つの視覚プロセスと比べて、リフロー半田付けの非可視性により、業界の専門家はオーブン後の半田付け結果だけから半田付けプロセスを推測し、必要な結果を実現するためにパラメータを最適化することができる。

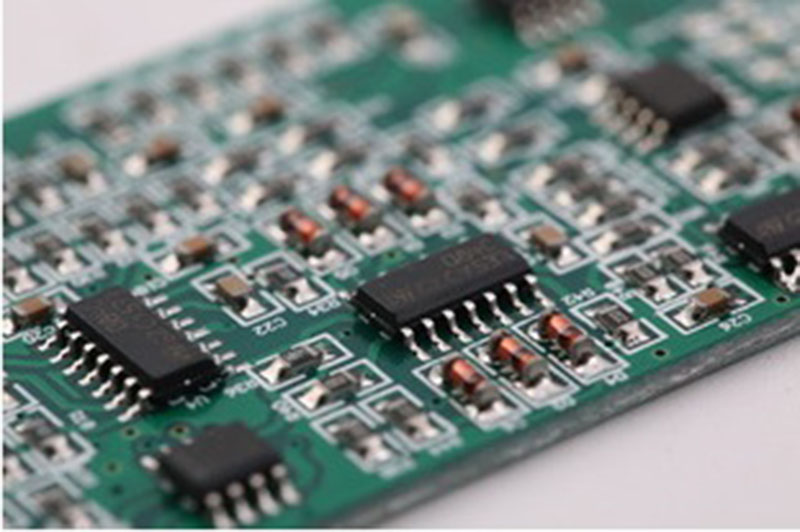

従来のリフローはんだ付けの動作原理は、印刷されたはんだペーストと取り付けられたコンポーネントとともにリフローはんだ炉に入り、軌道上でゆっくりと炉室に駆動されるPCB(プリント基板)の事実に基づいている。キャビティの上部と下部は加熱することができ、初期の加熱方法は主に赤外線放射であったが、現在では熱風をキャビティに吹き込んだPCB、半田ペースト、素子を用いて加熱することが多い。

リフロー溶接プロセスは主に片面実装と両面実装の2種類に分けられる。片面実装プロセスには、プリコートペースト、配置(手動または機械自動)、リフロー溶接、検査、電気試験が含まれます。両面実装には、A側で上記の手順を完了し、B側でプリコートペースト、配置、リフロー溶接を行い、最後に検査と電気テストを行う必要があります。

リフロー溶接技術は重要な溶接技術であり、溶融ペーストを通じて電子部品のピンをPCBパッドに接続する。電子製品の製造過程において、リフロー溶接プロセスは広く使用され、その溶接品質は製品の性能と使用寿命に直接影響する。そのため、リフロー溶接プロセスを厳格に制御することは電子製品の品質を保証する重要な一環である。

温度設定と測定温度分布はリフロー溶接プロセスのコアパラメータの1つである。

温度曲線の設定は、半田ペーストの特性とPCB板の材料に応じて調整しなければならない。一般に、温度分布は、予熱ゾーン、均一加熱ゾーン、還流ゾーン、および冷却ゾーンの4つの部分を含む。予熱ゾーンはPCB板と半田ペーストを一定の温度に予熱し、内部応力と水分を除去するために使用する、等化領域はPCB板と半田ペーストの温度安定性を維持するために用いられる、リフロー領域は半田ペーストの溶融と硬化の重要な領域であり、温度と時間を正確に制御する必要がある。冷却ゾーンは溶接点を急速に冷却するために使用され、溶接点の機械的強度と電気的性質を向上させる。

具体的な方法の温度曲線の設定と測定は以下の通りである:

1.新製品の試作段階で、プロセスエンジニアは製品特性(PCB Gerber/部品温度仕様)とそのスラリー特性(メーカーが推薦した温度曲線を提供する)に基づいて温度測定板を作成し、点を選択し、同時に溶接炉のパラメータを設置し、そして適切な温度曲線を測定し、溶接炉パラメータを標準化し、製品の量産を標準的なプロセスパラメータとするために良好な曲線制御基準を制定する必要がある、

2.製品量産段階において、技術者は製品生産データに基づいて設定された条件で生産し、輪郭を測定する責任を負い、エンジニアは温度制御基準に従って温度輪郭と溶接品質を確認し、もしテスト結果が一致しない場合、テストポイントが固着している(浮動していない)かどうかを確認し、再テストし、必要な場合エンジニアが調整を確認する。

3.条件があれば、リアルタイム温度モニタリング制御の導入を検討することができる:溶接中、リアルタイムで炉内温度変化をモニタリングする。これは、高精度温度センサ及びデータ収集システムを用いて実現する必要がある。炉内温度変化をリアルタイムで監視することにより、温度偏差と異常を発見し、是正し、溶接品質の安定性と信頼性を確保することができる。

4.温度測定周期:生産ラインと各クラスを交換するたびに(同じ型番の連続生産は12時間を超えてはならない)、私たちは輪郭を測定する必要があり、もし品質に何か疑問があれば、私たちはテストと確認を行い、そして関連責任者に通知しなければならない。

5.測定前の要求:測温前に、測温線を検査し、断線する場合、新しい測温線を交換して、測定データの正確性を確保する。

溶接炉(リフロー溶接)制御点:

1.機械の酸素濃度制御上限は1000 ppm(注:顧客はSOP定義に基づいて特殊制御を行う)であり、2時間ごとに「リフロー炉パネル温度検査記録表」に記録する。

2.量産ラインを変更する場合、各機械タイプの生産条件に基づいて条件を設定し、「還流ライン変更チェックシート」項目に基づいて確認と記録を行う。

3.プロセスを効率的に制御するために、生産ユニットはライン交換後2時間ごとに「リフロー炉パネル温度検査表」に温度を記録する。

4.温度測定器は校正室に送られて定期的に校正され、リフロー溶接の月間メンテナンス期間中に標準治具が確認され、CPK制御表に記録された。

5.温度測定板は定期的に更新(3ヶ月ごとに)し、測定温度差が±5℃を超える場合。あるいは50回以上使用して、測定した温度差は±5を超えて、更新が必要です。

6.還流温度領域の実際値と設定値は±5℃以内に制御する。この仕様を超える場合は、基板への供給を停止し、プロセスエンジニアに調整を通知する必要があります。

リフロー溶接はSMTプロセスにおける重要な一環として、プロセス制御と品質管理は電子製品の性能と寿命に極めて重要な影響を与えている。温度曲線を科学的かつ合理的に設置し、リアルタイム温度モニタリングを実施し、リフロー炉の制御を強化するなどの措置を通じて、リフロー溶接の品質を効果的に向上させ、それによって電子製品の安定性と信頼性を保証することができる。