電子製品の体積要件はますます小さくなり、PCBA製造も溶接中に発生しやすいスズ接続問題に注意する必要がある。例えば、スズ接続の一般的な欠陥の1つは、高温溶接時に溶接材料が直接コネクタを流れ、スズ接続を引き起こすことである。スズ接続はPCBA加工の異なる段階で発生する可能性がある。では、スズ接続の原因は何ですか。スズ接続を避ける方法はありますか。

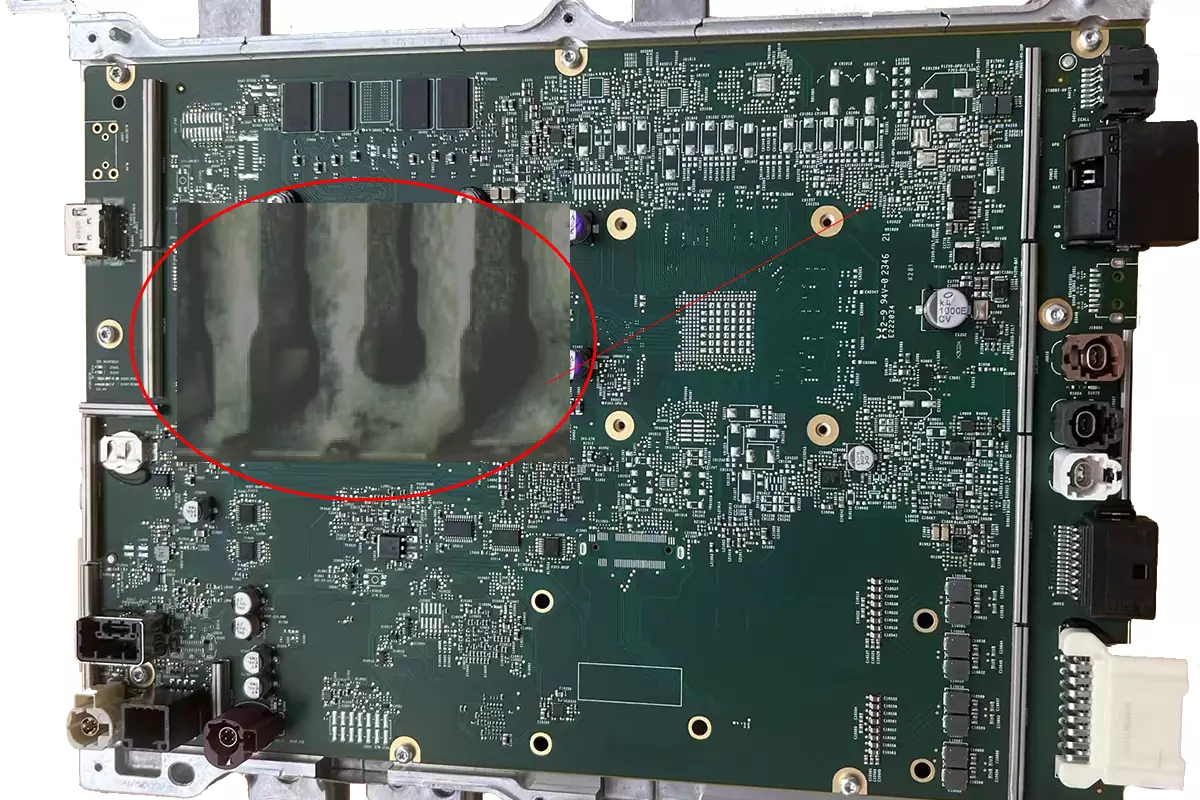

スズ接続は、パッド間の接触によって形成される導電経路である。組み立て中に製造プロセスの異なる段階で発生する問題は、スズ結合を引き起こす可能性があります。スズ接続、ラップ溶接とも呼ばれ、プリント配線板の溶接中に接続すべきでない銅箔と溶接点の間の意外な接続を指す。

指摘すべきことは、いくつかの欠陥は識別しやすく、他のいくつかは視覚的な方法で特定するのが難しいことである。例えば、毛髪状微細半田で接続されたブリッジは、電気的性能試験によってのみ決定できます。

手動溶接中、はんだ密度の高い回路基板にはんだ接続がよく発生しますが、これは通常、はんだヘッドが移動したときにはんだが尾を引いたためです。また、あまりにも多くの半田を使用すると、半田パッドがオーバーフローし、半田点付近が蓄積し、半田接続欠陥の原因にもなります。溶接中、温度が高すぎて隣接する溶接点が溶融し、自動溶接中のスズ接続を引き起こす可能性がある。自動溶接中のスズ接続の原因はコンベアの速度と溶接槽の温度である可能性がある。また、はんだ槽中の不純物が増加し、はんだ濃度が低下し、プリント配線板がはんだ表面から離れる際の引張角が不適切であることもはんだ接続につながる。

スズ接続は深刻な溶接欠陥であり、電気的に接触してはならない2つの溶接点を電気的に接続し、回路間の短絡を引き起こすことがあります。これにより、コンポーネントが破損し、製品の性能に影響を与え、人身事故につながる可能性があります。

PCBAスズ接続

スズ結合の原因

1.PCBプレート中の重要素が同じ側に配置され、PCB重量分布の不均一と傾斜を招いた。

2.アセンブリの取り付け方向が反対です。

3.ガスケット間のスペースに冗長性が不足している。

4.リフロー炉の温度曲線の設定が不合理である。

5.パッチ圧力の設定が不合理である。

スズ結合ソリューション

1.PCB設計:回路基板設計面で科学的な計画を厳格に行い、両側の部品の重量を合理的に分配し、通気口と貫通孔の開口を合理的に分配し、密集部品の間隔を調整し、溶接抵抗層を適切に添加しなければならない。

2.リフロー炉温度曲線:PCBA製造において、字面から言えば、液状半田が溶融する時、半田の高温端はより高い活性を有する。リフロー溶接温度曲線の設定が適切でないと、溶接ペーストが無秩序に流れる原因になります。スズ結合の可能性を高める。

3.半田ペースト印刷機を選択:半田ペースト印刷機はワイヤメッシュを使用して半田ペーストをコーティングする必要はなく、これによりテンプレート開口の不合理、ワイヤメッシュの反り、ワイヤメッシュの脱落による半田ペーストの接触コーティング不良を減らすことができる。

4.半田ペースト量を合理的に制御する:半田ペーストの使用量を合理的に制御し、半田ペーストの過度な崩壊と流動性の高い問題を減らす。

5.ソルダーレジスト膜を合理的に設置する:ソルダーレジスト層を正確に設置することははんだブリッジのリスクを大幅に低減することができる

溶接中にスズ接続を防止する方法を理解した後、PCBA製造工場を選択する際にプロセス、PCB設計、還流曲線などの関連問題に集中して、スズ接続による制御不能なPCBAコストの支出を削減することができます。