PCB設計の目標はより小さい, より高速かつ低コスト. そして、相互接続点が回路連鎖の最も弱いリンクであるので, RFデザインで, 相互接続点における電磁特性はエンジニアリングデザインに直面する主な問題である. 各々の相互接続点は調査されなければなりません、そして、既存の問題は解決されなければなりません.

回路基板システムの相互接続は、3つのタイプの相互接続を含む, PCB回路基板 相互接続, とシグナル入力/PCBと外部デバイス間の出力. 本稿では,主に実用技術の概要を紹介する 高周波PCB PCBボード内の相互接続によるボード設計. この記事を理解することは将来のPCB設計に利便性をもたらすと信じています.

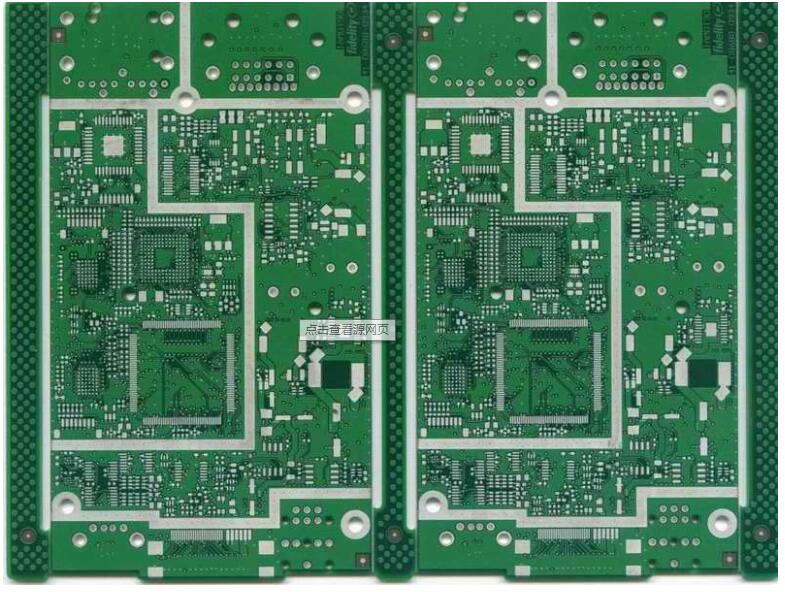

どのようないくつかの実用的なスキル 高周波PCB デザイン

In PCB design, チップPCB相互接続は設計に重要である. しかし, チップPCB相互接続の主な問題は、相互接続密度が高すぎるということである, PCB材料の基本構造は、相互接続密度の成長を制限する要因となる. この記事は実用的なヒントを共有する 高周波PCB design.

高周波用途に限り, 技術 高周波PCB design with interconnections within the PCB are as follows:

1. The corner of the transmission line should be 45° to reduce the return loss;

2. 絶縁定数の値を厳密に制御する高性能絶縁回路基板を使用する. この方法は、絶縁材料と隣接配線との間の電磁場の効果的な管理に資する.

3. 高精度エッチングに関連したPCB設計仕様の改善. 指定された線幅の合計誤差は+/- 0.0007インチ, 配線形状のアンダーカット及び断面を管理する必要がある, そして、配線側壁のめっき条件を指定すべきである. The overall management of wiring (wire) geometry and coating surface is very important to solve the skin effect problem related to microwave frequency and realize these specifications.

4. 突き出ているリードは、タップインダクタンスを有する, ので、リード線でコンポーネントを使用しないでください. 高周波環境, 表面実装部品を使用するのがベストです.

5. シグナルバイア, avoid using via processing (pth) processes on sensitive boards. このプロセスがビアでリードインダクタンスにつながるので. 例えば, 20層のボード上のビアが層1〜3を接続するために使用されるとき, リードインダクタンスは、層4〜19に影響を及ぼす可能性がある.

6. 豊富な地上飛行機を提供する. 3 D電磁場が影響を及ぼすのを防ぐために、これらの地面面をつなぐために、成形穴を使ってください 高周波回路基板.

7. 無電解ニッケルめっきまたは浸漬金めっきプロセスの選択, 電気めっきのためにHASL法を使用しない. この種の電気メッキされた表面は、高周波電流のためにより良い表皮効果を提供することができる. 加えて, この非常にはんだ付け可能なコーティングは、より少ないリードを必要とする, 環境汚染を減らす.

8. 半田マスクははんだペーストの流れを防ぐことができる. しかし, 厚さの不確実性と絶縁性能の未知のため, 基板の全面は、はんだマスク材料で覆われている, これはマイクロストリップ設計における電磁エネルギーの大きな変化を引き起こす. 一般に, a solder dam (solderdam) is used as the solder mask.