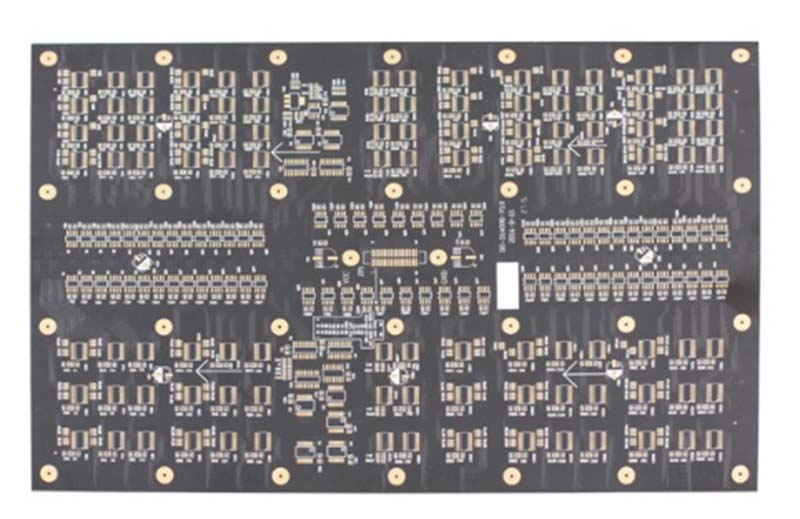

Nel settore, un circuito stampato (PCB) con uno spessore del foglio di rame pari o superiore a 105 μm (â ư¥ 3 oz) è chiamato un circuito stampato di rame spesso. Il campo di applicazione e la domanda di PCB in rame spesso sono stati rapidamente espansi negli ultimi anni ed è diventata una varietà PCB popolare con buone prospettive di sviluppo del mercato.

Rispetto ai PCB convenzionali, PCB di rame spesso ha un aumento significativo dello spessore della lamina di rame. I PCB convenzionali di solito hanno uno spessore della lamina di rame da decine a centinaia di micron, come 18μm, 35μm, ecc. I PCB di rame spessi sono molto più spessi. I PCB di rame spessi hanno fogli di rame molto più spessi, comunemente 3oz, 4oz o anche più alto.

Questo aumento di spessore rende le prestazioni dei PCB in rame spesso molto diverse da quelle dei PCB convenzionali. In primo luogo, i PCB di rame spessi sono più conduttivi e possono trasportare correnti più elevate, rendendoli adatti per dispositivi elettronici ad alta potenza. In secondo luogo, i PCB di rame spessi hanno anche migliori proprietà di dissipazione del calore, che possono dissipare efficacemente il calore generato durante il processo di lavoro e garantire il funzionamento stabile dei dispositivi elettronici.

La stragrande maggioranza dei circuiti stampati in rame spessi sono substrati ad alta corrente e substrati ad alta corrente sono utilizzati principalmente in due aree: moduli di potenza (moduli di potenza) e componenti elettronici automobilistici. La tendenza di sviluppo di questo tipo di substrato ad alta corrente è quella di trasportare una corrente più grande e il calore da un dispositivo più grande deve essere dissipato e lo spessore della lamina di rame utilizzata per il substrato sta diventando più spesso. Ad esempio, l'uso di fogli di rame spessi 210 μm per substrati ad alta corrente è diventato comune; Un altro esempio è quello di sostituire le barre e i cablaggi originali utilizzati in automobili, robot e alimentatori. Lo spessore dello strato conduttore del substrato ha raggiunto 400 μm. ~ 2000 μm.

Tecnologia di processo di stampa a getto d'inchiostro per lastre di rame spesse

Per schede di alimentazione e bobine con elevata capacità di carico della corrente e requisiti di resistenza ad alta tensione, rame spesso con uno spessore di rame superiore a 5 oz, a causa dell'elevata superficie di rame della linea, i tradizionali inchiostri saldatori serigrafati a film secco e film umido devono essere serigrafati ed esposti e sviluppati per 2-3 volte per ottenere uno spessore specifico dell'inchiostro, che è un processo relativamente lungo. Per i pannelli di rame 5OZ e più spessi, l'uso di olio di superficie di stampa e cautellazione + serigrafia può salvare i processi di produzione, migliorare l'efficienza e allo stesso tempo può raggiungere rapidamente la produttivizzazione.

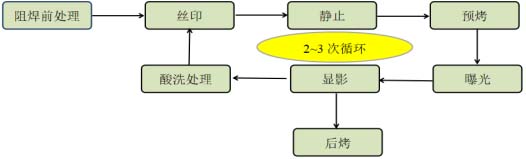

Il processo di stampa tradizionale resistente della saldatura del pcb di rame spesso è:

Soldermask pre-trattamento â 1344' stampa soldermask (utilizzando più 80-150ml inchiostro aperto di olio e acqua) â 1344' statica 2-3H â 1344' pre-bake â 1344' test â 1344' esposizione â 1344' sviluppo â 1344' test â 1344' indurimento soldermask â 1344' pretrattamento soldermask (non spazzola aperta di macinazione) â 1344' stampa (utilizzando più 80-130ml inchiostro aperto di olio e acqua) â 1344' statica 2H â 1344' pre-bake â 1344' test â 1344' esposizione â 1344' sviluppo â 1344' test â 1344' post-polimerizzazione

Svantaggi del processo tradizionale:

â 'rughe dell'inchiostro: a causa della spessa piastra di rame e il substrato della caduta è troppo grande, la saldatura resiste alla superficie di rame di stampa e la posizione del substrato dell'inchiostro sarà più spessa, l'inchiostro è troppo spesso causerà rughe dell'inchiostro.

â "¡bolle d'inchiostro: l'inchiostro è troppo spesso quando le bolle d'inchiostro all'interno dell'inchiostro è più difficile scaricare scarico, pre-cottura causato da bolle d'inchiostro.

â '¢ Il tempo di processo è lungo: il tempo statico è troppo lungo, il processo statico è facile da assorbire umidità dell'inchiostro causato dall'affidabilità di non qualificato.

Dopo aver utilizzato il processo di cui sopra, il collo di bottiglia della produzione di massa liscia di circuiti stampati in rame con uno spessore di 105 mm o più è stato risolto e il tasso di scarto è stato ridotto dall'1,2% allo 0,3%, rendendo i circuiti stampati in rame con uno spessore di 105 mm o più utilizzati nei prodotti di potenza e i campi della comunicazione, dell'energia elettrica e dell'aerospaziale sono stati garantiti.