Certaines personnes qui viennent d'entrer dans l'industrie de la fabrication électronique ne connaissent peut - être pas bien le PCBA et le PCB et peuvent confondre les deux. J'ai également rencontré ce problème lorsque j'ai été exposé pour la première fois à l'industrie électronique. Pour que tout le monde puisse les identifier rapidement et réduire les tracas inutiles, la petite série ci - dessous décrit les différences entre PCB et PCBA.

Identifier rapidement les différences entre PCBA et PCB

Identification du PCB

Il existe de nombreux noms pour un PCB, qui peut être appelé carte de circuit imprimé, carte de circuit imprimé, etc. c'est un composant électronique important utilisé pour soutenir les composants électroniques et réaliser la connexion des composants électroniques.

Deuxièmement, la reconnaissance du PCBA

PCBA est l'abréviation de Printed Circuit Board Assembly en anglais, mais à l'étranger, PCBA est souvent traduit par PCB Assembly. Il est formé par SMT patch, DIP plug - in et test et d'autres processus sur la carte PCB vide pour former le produit fini, abrégé en PCBA.

Troisièmement, la différence entre PCBA et PCB

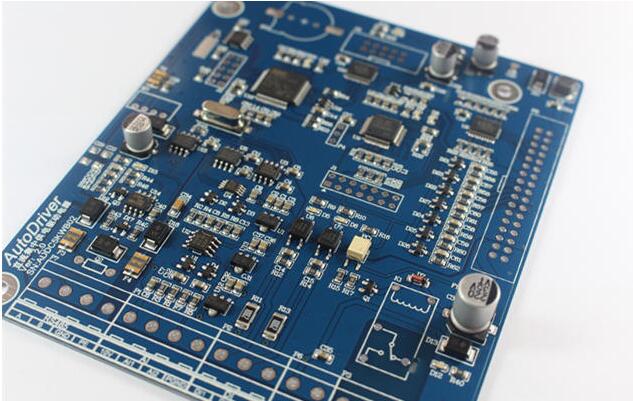

PCB est une carte vide, la surface de la carte n'a rien; Alors que le PCBA est traité sur un PCB vide, où des résistances, des condensateurs, des puces et d'autres composants sont installés pour former une carte avec certaines fonctions. Les composants de base de tous les produits électroniques sont composés de PCBA.

4. Inspection de poinçonnage de panneau de noyau

Les plaques de base ont été produites avec succès. Des trous d'alignement sont ensuite percés dans la plaque de base pour faciliter l'alignement avec d'autres matériaux. Une fois le panneau de noyau laminé avec d'autres PCB, il ne peut pas être modifié, il est donc important de le vérifier. La machine sera automatiquement comparée à la carte de mise en page PCB pour vérifier les erreurs.

5. Laminage

Il existe ici un besoin pour une nouvelle matière première appelée préimprégné, qui est le liant entre la plaque de coeur et la plaque de coeur (couche PCB > 4), et entre la plaque de coeur et la Feuille de cuivre externe, qui joue également le rôle d'isolant.

La Feuille de cuivre inférieure et les deux couches de préimprégné sont préalablement fixées par les trous d'alignement et la plaque de fer inférieure, puis la plaque de coeur finie est également placée dans les trous d'alignement et enfin les deux couches de préimprégné, une couche de feuille de cuivre et une couche d'aluminium sous pression sont recouvertes sur La plaque de coeur.

La carte PCB, qui est pincée par la plaque de fer, est placée sur un support, puis envoyée à une presse à chaud sous vide pour laminage. La haute température dans le pressage à chaud sous vide peut faire fondre la résine époxy dans le préimprégné et fixer la plaque de noyau et la Feuille de cuivre ensemble sous pression.

Une fois l'empilage terminé, retirez la plaque de fer supérieure qui presse le PCB. Ensuite, retirez la plaque d'aluminium sous pression. La feuille d'aluminium est également responsable de l'isolation des différents PCB et assure la douceur de la Feuille de cuivre à l'extérieur du PCB. Les deux côtés du PCB retiré à ce stade seront recouverts d'une feuille de cuivre lisse.

6. Forage

Pour connecter 4 couches de feuille de cuivre sans contact dans un PCB, percez d'abord le via pour ouvrir le PCB, puis métallisez les parois du trou pour le rendre conducteur.

Utilisez une perceuse à rayons X pour positionner la plaque de noyau interne. La machine trouve et positionne automatiquement le trou dans la plaque de base, puis effectue un trou de positionnement sur le PCB pour s'assurer que le prochain trou est percé à partir du Centre du trou. Par

Placez une couche de plaque d'aluminium sur la poinçonneuse, puis placez le PCB dessus. Pour plus d'efficacité, Empilez 1 à 3 plaques PCB identiques et perforez - les ensemble en fonction du nombre de couches de PCB. Enfin, recouvrir le PCB le plus haut d'une feuille d'aluminium. La feuille d'aluminium supérieure et inférieure est utilisée pour empêcher la déchirure de la Feuille de cuivre sur le PCB lorsque le foret est percé et percé.

Lors du laminage précédent, la résine époxy fondue est extrudée sur le PCB, il est donc nécessaire de le couper. La fraiseuse de profilage coupe sa périphérie selon les coordonnées XY correctes du PCB.

7. Précipitation chimique de cuivre de paroi de trou

Comme presque toutes les conceptions de PCB utilisent des perforations pour connecter différentes couches de lignes, une bonne connexion nécessite la formation d'un film de cuivre de 25 microns sur les parois des trous. L'épaisseur du film de cuivre doit être réalisée par électrodéposition, mais les parois des trous sont constituées d'une résine époxy non conductrice et d'une feuille de fibre de verre.

La première étape consiste donc à déposer une couche de matériau conducteur sur la paroi du trou et à former un film de cuivre de 1 micron par dépôt chimique sur toute la surface du PCB, y compris la paroi du trou. Tout le processus, comme le traitement chimique et le nettoyage, est contrôlé par la machine.

PCB fixe

Nettoyer le PCB

Expédition PCB

8. Transfert externe de disposition PCB

Ensuite, Transférez la disposition PCB de la couche externe sur la Feuille de cuivre. Ce processus est similaire au principe de transfert de la disposition PCB précédente de la carte à noyau interne. Transférez la disposition du PCB sur une feuille de cuivre à l'aide d'un film de copie et d'un film photosensible. La seule différence est que oui, le positif sera utilisé comme plaque.

Le transfert interne de schéma de configuration PCB est effectué par soustraction, en utilisant des négatifs comme plaques. Le PCB est recouvert d'un film photosensible solidifié en tant que circuit électrique et le film photosensible non solidifié est nettoyé. Après gravure de la Feuille de cuivre exposée, le circuit de disposition PCB est protégé par un film photosensible solidifié.

Le transfert de la disposition externe de PCB est effectué par des méthodes conventionnelles, le film positif servant de plaque. La zone non - circuit est recouverte d'un film photosensible solidifié sur le PCB. Après nettoyage du film photosensible non solidifié, le placage est effectué. Les endroits avec Membrane ne peuvent pas être plaqués, les endroits sans Membrane sont d'abord plaqués en cuivre, puis en étain. Après élimination du film, on procède à une gravure alcaline et enfin à l'élimination de l'étain. Le motif du circuit reste sur la carte car il est protégé par l'étain.

Clip PCB avec clip, puis placage de cuivre. Comme mentionné précédemment, pour assurer une conductivité électrique suffisante des trous, le film de cuivre plaqué sur les parois des trous doit avoir une épaisseur de 25 microns, de sorte que l'ensemble du système sera automatiquement contrôlé par ordinateur pour assurer sa précision.

9. Gravure externe de PCB

Ensuite, une ligne d'assemblage automatisée complète complète complète complète le processus de gravure. Tout d'abord, nettoyez le film photosensible solidifié sur le PCB. La Feuille de cuivre inutile qu'elle recouvre est ensuite nettoyée à l'aide d'une base forte. La couche étamée sur la Feuille de cuivre de la disposition PCB est ensuite décapée avec une solution déétamée. Après le nettoyage, la disposition du PCB à 4 couches est terminée.