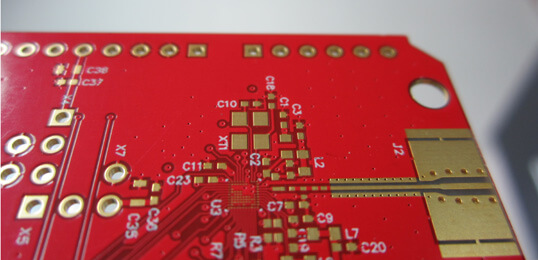

Smd, nombre en inglés Surface mountained devices, es un componente electrónico SMT (tecnología de montaje de superficie). Además, los componentes SMD para SMT no tienen cables como los componentes a través del agujero, y en términos de función eléctrica, los componentes SMD para SMD no son diferentes de los componentes a través del agujero, pero el tamaño de los SMD es más pequeño, por lo que tienen mejores funciones eléctricas. En el campo de las pantallas led, la tecnología de encapsulamiento SMD es una tecnología que encapsula chips led, soportes, cables y otros componentes en perlas LED miniaturizadas y sin pin, y las instala directamente en placas de circuito impreso (pcb) a través de máquinas expendedoras. En comparación con la tecnología tradicional DIP (encapsulamiento en línea de doble línea), la tecnología de encapsulamiento SMD tiene un mayor grado de integración, un tamaño más pequeño y un peso más ligero.

El proceso de instalación del dispositivo de montaje de superficie SMD más básico incluye principalmente los siguientes pasos:

Instalación del sustrato: el sustrato se fijará a la encimera

Pasta o pegamento: aplicar el adhesivo SMD en la posición predeterminada de acuerdo con el tamaño del componente electrónico, si se utiliza soldadura de retorno durante el montaje, es necesario aplicar pasta de soldadura en la almohadilla del sustrato, pasta de soldadura SN - AG de grado medio y alto de temperatura comúnmente utilizada en la actualidad.

Instalación de smd: generalmente se utilizan máquinas de colocación profesionales automatizadas, que se componen principalmente de: cabezales de succión y carga para recoger y colocar smd, mesas de trabajo X - y, sistemas de control de programas y componentes de alimentación.

Curado térmico: después de la dispensación y colocación de smd, bajo cierto control de temperatura y tiempo, el adhesivo se solidifica a través del horno de curado. El proceso de curado se lleva a cabo en el horno de curado bajo un cierto control de temperatura y tiempo para mejorar la resistencia a la adherencia del SMD y evitar que los componentes se muevan debido a vibraciones e impactos durante el almacenamiento y transporte.

Soldadura smd: se utilizan dos métodos: soldadura de pico de onda adhesiva SMD y soldadura de retorno de pasta de soldadura.

Limpieza: eliminar el adhesivo residual para evitar la corrosión del sustrato.

Inspección y prueba: comprobar la soldabilidad de acuerdo con los estándares y requisitos de prueba.

Requisitos de diseño de dispositivos de soldadura de retorno de dispositivos SMd

1) el requisito de distancia entre dispositivos SMD similares es de 12 mils (almohadilla a almohadilla), dispositivos heterogéneos: (0,13 ± 0,3) mm (h es la diferencia máxima de altura alrededor de los dispositivos adyacentes más cercanos).

2) lista de intervalos de dispositivos SMT para el proceso de soldadura de retorno: (el valor de distancia se basa en el mayor de la almohadilla y el cuerpo del dispositivo).

3) al considerar alternativas compatibles a los dispositivos smd, se permiten superposiciones de nuevos componentes pequeños sin cables o cables cortos, se permiten superposiciones de parches e inserciones, y los dispositivos SOP no permiten superposiciones.

4) se necesita una zona sin estructura de 3 mm alrededor del dispositivo bga, y una zona sin estructura de 5 mm es la mejor opción. En un diseño con limitaciones de densidad espacial, los componentes del chip permiten que no haya un área de fabricación de 2 mm, pero no son la primera opción. Por lo general, no se permite colocar bga en la parte posterior; Cuando la parte posterior del dispositivo bga no se puede colocar en la parte delantera de la proyección dentro de la zona libre de fabricación de 8 mm de bga.

5) Condensadores cerámicos encapsulados superiores a 0805, dispuestos lo más cerca posible del borde de transmisión o en áreas con menor tensión, con un eje lo más paralelo posible a la dirección de transmisión y a la placa de circuito.

6) el SMD no debe colocarse en un rango de 3 mm alrededor del dispositivo enchufable o del conector del borde de la placa para evitar daños al equipo por las tensiones generadas al insertar o sacar el conector.

7) los puntos de soldadura de los dispositivos deben ser fáciles de inspeccionar visualmente para evitar que los dispositivos más altos estén dispuestos al lado de los dispositivos más bajos para afectar la detección de los puntos de soldadura, lo que generalmente requiere un ángulo de visión de - 45 grados.

En el paquete smd, los pines de los componentes se conectan directamente al PCB (placa de circuito impreso) mediante soldadura o pegado, sin necesidad de insertar agujeros. Una de las principales ventajas de este encapsulamiento es que puede reducir considerablemente el espaciamiento entre los componentes, haciendo así que toda la placa de circuito sea más compacta y ahorre espacio. Esto es crucial para el diseño compacto de productos electrónicos hoy en día.

Además, el encapsulamiento SMD también puede mejorar el rendimiento y la fiabilidad de la placa de circuito. Debido a que los pines de los componentes SMD están conectados directamente al pcb, la longitud de conexión entre los pines se acorta, lo que reduce la resistencia y la inducción del circuito y mejora la estabilidad de la transmisión de señal. Además, el método de encapsulamiento SMD también puede reducir el número de puntos de soldadura, reducir el impacto de la calidad de soldadura en todo el circuito y mejorar la fiabilidad del circuito.

En aplicaciones prácticas, el método de encapsulamiento SMD tiene una amplia gama de componentes, incluyendo resistencias de chip, condensadores de chip, inductores de chip, diodos smd, Transistor smd, etc. estos componentes son ampliamente utilizados en varios dispositivos electrónicos, como teléfonos móviles, tabletas, televisores, dispositivos médicos, etc. debido a sus ventajas de pequeño tamaño, peso ligero y alta eficiencia, el método de encapsulamiento SMD es ampliamente utilizado en estos productos electrónicos.

En general, el método de encapsulamiento smd, como tecnología avanzada de encapsulamiento, ofrece más posibilidades para el diseño y fabricación de productos electrónicos. No solo mejora el rendimiento y la fiabilidad de la placa de circuito, sino que también hace que los productos electrónicos sean más compactos y ligeros. A medida que los productos electrónicos se desarrollen hacia la miniaturización, el peso ligero y el Alto rendimiento, los envases SMD recibirán cada vez más atención y desempeñarán un papel cada vez más importante en la industria electrónica en el futuro.