Ofrezca una respuesta en 30 minutos, respuesta de ingeniería en 1 hora, soporte técnico las 24 horas, ahorre tiempo de espera del cliente, acorte el desarrollo de productos y el ciclo de producción en todos los aspectos, ahorre tiempo de lanzamiento de productos y ocupe rápidamente el mercado para sus productos.

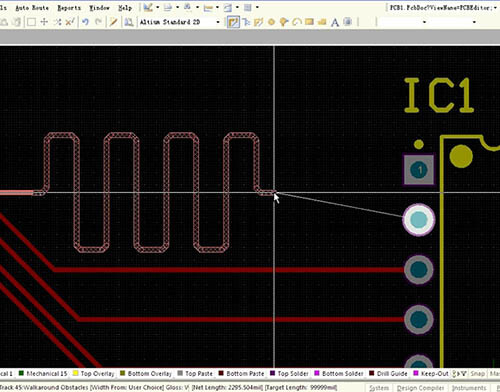

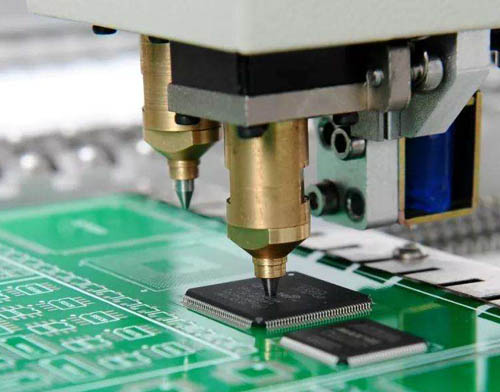

Más de diez años de desarrollo, crecemos año tras año para agregar tecnología y capacidad. Tecnología de PCB desde PCB estándar hasta circuito RF, PCB de microondas, PCB multicapa, PCB rígido-flexible, PCB HDI, sustrato IC, placa de prueba IC, ensamblaje PCBA.

El apoyo y la confianza de nuestros socios son el motor de nuestro progreso. Buscamos un negocio ganar-ganar con nuestros clientes. No existe un cliente pequeño o grande en la cultura de nuestra empresa. Siempre hacer nuestro mejor esfuerzo para brindar un excelente servicio es nuestra meta.

Amplia selección de proveedores de materiales para PCB, como Isola, Panasonic, TUC, ITEQ, Shengyi, KB, Rogers, Arlon, Taconic, Doosan, Mitsubishi Gas, DuPont, etc.

Materiales en stock: FR408, 370HR, TU872, RO4350B, RO4003C, RT5880, RO3010, RO3003, RF35, TLY-5, Megtron4, Megtron6, S1000-2, IT180, material prototipo de PCB F4BM.

Admite PCB FR-4, placa de circuito multicapa, PCB HDI, PCB de cerámica, placa de circuito impreso de PTFE, circuito híbrido, PCB de teflón, PCB RF, PCB Rogers. El sistema avanzado de gestión de seguimiento de PCB ERP lidera la industria en tiempo de entrega, tasa de entrega a tiempo de PCB superior al 95%.

El estricto sistema de control de calidad nos garantiza uno de los fabricantes de placas de circuito impreso con más experiencia en China con más de diez años. Fábrica de PCB de prototipo de PCB de fabricación profesional iPCB, el estándar IPC Clase III se puede seleccionar según los requisitos del cliente.

iPCB ha cooperado sucesivamente con más de 10 000 empresas de I+D, fabricación y servicios de alta tecnología en todo el mundo. Sus productos se utilizan en circuitos de comunicaciones, placa de circuito de control industrial, placa de circuito impreso de tránsito ferroviario, placa de circuito impreso de electrónica médica, placa de circuito impreso de computadoras, sustrato de semiconductores, placa de circuito impreso de electrónica automotriz y otros campos de placa de circuito impreso. iPCB también suministra la fabricación integral de ensamblajes de PCB - PCBA, con recursos que cubren más de 60 países en todo el mundo.

2025-02-27

¿¿ qué es un PCB libre de halógenos?

2021-12-13