¿Qué es el PCB? PCB, placa de circuito impreso de nombre completo, es la piedra angular y la línea sanguínea de la construcción de productos electrónicos modernos, desempeña un papel indispensable. Desde el uso diario de relojes electrónicos, los estudiantes no pueden hacer sin la calculadora, a la oficina de la computadora indispensable, y luego conectado al mundo de los equipos electrónicos de comunicación, e incluso un símbolo del poder militar del país del sistema de armas militares, estas funciones aparentemente diferentes, diferentes del equipo electrónico, en su estructura interna, están invariablemente incrustadas en una placa de PCB sofisticada y compleja.

Las placas de circuito impreso se pueden dividir en tres categorías principales: Circuitos impresos flexibles (FPC), placas de circuito rígido y PCB rígido-flexible (PCB rígido-flexible).

FPC, o Circuito Impreso Flexible, es ampliamente reconocido por su cableado de alta densidad, peso ligero, ultra-delgado y excelentes propiedades de flexión. Por ejemplo, uno de nuestros productos actuales utiliza FPC como cableado, que es valorado por su peso ligero y las características de flexión fáciles.

Las PCB Rigid-Flex (placas de circuito impreso Rigid-Flex) se fabrican mediante la combinación de una PCB flexible con una placa de circuito rígido a través de una serie de procesos como la laminación. La ventaja de esta placa electrónica es que combina las ventajas respectivas de la placa FPC y PCB, sin embargo, sus desventajas son igualmente obvias: proceso de producción complejo, rendimiento relativamente bajo, dificultades de producción y ciclo de producción relativamente largo.

Clasificación de PCB

Clasificación según el número de capas y la distribución de la lámina de cobre

De acuerdo con el número de capas de lámina de cobre, las placas de circuito se pueden dividir en placas de una cara, placas de doble cara y placas de múltiples capas.

Tablas de capa única: Los cables se proporcionan solo en un lado. Dado que el cableado está limitado a un solo lado, hay muchas restricciones de diseño. Estas placas eran más comunes en los primeros circuitos, pero ahora se usan principalmente en productos con estructuras simples y estrictos requisitos de costo.

Tablas de doble capa: Se proporciona cableado en ambos lados de la tabla. Gracias al cableado de doble cara, es posible resolver los problemas causados por el cableado escalonado en un solo panel, logrando así una disposición más óptima. Las placas de doble cara se usan a menudo en circuitos relativamente simples, la distribución del pin del chip no es densa ocasiones.

Placas de múltiples capas (Placas de múltiples capas): Para ampliar el área de cableado, las placas de múltiples capas utilizan múltiples capas de placas de una o dos caras, y se unen a través del material aislante. Las placas multicapa comúnmente usadas suelen estar entre 4 y 8 capas.

Clasificación por sustrato

Las clasificaciones comunes por sustrato incluyen: laminados de papel fenólico, laminados de papel epoxi, laminados de esterilla de vidrio de poliéster y laminados de tela de vidrio epoxi.

En función del tipo de agujeros a través, la placa de circuito de PCB se puede clasificar como:

Agujero a través: Este tipo de agujero penetra completamente en toda la placa de circuito electrónico, con cada extremo situado en la capa más externa de la placa.

Agujero ciego: Un agujero ciego comienza en una de las superficies externas de la placa de circuito electrónico, pero no penetra en toda la placa, sino que termina en alguna parte de la capa interna.

Vía enterrada: una vía enterrada se encuentra completamente dentro de la placa de circuito electrónico, sin que ningún extremo toque la capa externa de la placa, y solo se utiliza para conectar diferentes capas dentro de la placa.

Las placas de PCB se pueden clasificar según si el orificio pasante contiene cobre o no, y se dividen en dos tipos de orificios: orificios chapados de cobre y orificios libres de cobre.

Agujero a través chapado (PTH): Este tipo de agujero a través está chapado con cobre y sirve como conductor, y es un tipo común de agujero utilizado para el enrutamiento de PCB.

Agujero a través no chapado (NPTH): NPTH significa que no hay conexión de cobre dentro del agujero, que generalmente se utiliza para fijar la posición de la placa de circuito de PCB.

En la práctica, la mayoría de las placas de circuito contienen agujeros tanto de cobre como libres de cobre.

Clasificación por función

Las placas de impedancia tienen características de impedancia estables, lo que les da una ventaja en la transmisión de señales de alta velocidad y aplicaciones de alta frecuencia.

Los PCB de microondas, por otro lado, destacan por su excelente rendimiento de microondas, lo que los hace particularmente adecuados para aplicaciones de comunicación de RF y microondas.

Los PCB Flex, con sus excelentes propiedades de flexión y resistencia a la fatiga, son ideales para equipos que están sujetos a tensiones de flexión y estiramiento.

Clasificación por tratamiento superficial

Dado que el cobre es propenso a la oxidación en su entorno natural, lo que puede conducir a resultados de soldadura pobres, generalmente se aplica un recubrimiento protector a la superficie del cobre. Los siguientes son algunos tipos comunes de tratamientos de superficie:

Plomo (HASL: soldadura a nivel de aire caliente): La superficie de cobre se lata en un entorno con plomo utilizando tecnología de nivelación por aire caliente.

Soldadura sin plomo (HASL / LF: Soldadura sin plomo a nivel de aire caliente): Se utiliza la misma tecnología de nivelación con aire caliente, pero en un entorno sin plomo.

Inmersion Gold (ENIG: Electroless Nickel/Immersion Gold): Una capa de níquel sin electros se deposita sobre la superficie del cobre, que a continuación se sumerge en oro.

Inmersión Estaño/Sn químico: Una capa de estaño se deposita químicamente sobre la superficie del cobre.

Inmersión Plata/Ag Químico: Una capa de plata se deposita químicamente sobre la superficie de cobre.

Protección contra la oxidación (OSP: conservantes de soldabilidad orgánica / Entek / cobre pasivado): Recubrir una película protectora orgánica sobre la superficie del cobre para prevenir la oxidación.

Platificación de oro/oro flash: Platificación de una capa de oro sobre la superficie del cobre mediante galvanoplastia.

Aceite de carbono: Una capa de aceite de carbono recubierta en la superficie de una placa de circuito de PCB para aplicaciones específicas.

Máscara de soldadura pelable: Una máscara de soldadura pelable usada para proteger ciertas áreas de una placa de PCB de la soldadura.

Plating Gold Finger/Edged Contact/Connecting Finger: Una capa de oro chapado en los bordes o áreas específicas de una placa de circuito de PCB para mejorar la conductividad y la resistencia a la corrosión. De acuerdo con la norma IPC-6012 CLASS 2, el espesor mínimo de oro del dedo de oro es de 0.80UM (30U") y el espesor mínimo de níquel (NI) es de 2UM.

Funciones de la placa de PCB

Interconexión eléctrica

Las trazas de cobre en una placa PCB están cuidadosamente dispuestas para conectar varios componentes electrónicos, como resistencias, condensadores y circuitos integrados, juntos para construir un sistema de circuito completo. Este tipo de conexión no solo simplifica el proceso de diseño del circuito, sino que también mejora significativamente la fiabilidad del circuito.

Soporte de componentes

Los PCB proporcionan una plataforma de soporte sólida para componentes electrónicos, asegurando que estén dispuestos de una manera ajustada y ordenada. A través de la soldadura y otros procesos, los componentes pueden fijarse firmemente en la PCB, mejorando así la estabilidad estructural y la portabilidad del equipo.

Protección del circuito

El material aislante utilizado en las placas PCB protege eficazmente los circuitos de las interferencias electromagnéticas y los protege de factores externos como la humedad y el polvo. Esta protección es fundamental para prolongar la vida útil de los dispositivos electrónicos, especialmente en entornos industriales duros.

Rendimiento térmico

En electrónica de alto rendimiento, donde la disipación del calor es un problema particular, las capas metálicas en la placa de PCB, especialmente las láminas de cobre, están cuidadosamente diseñadas para actuar como disipadores de calor eficientes. Absorben y dispersan rápidamente el calor generado por los circuitos y evitan que los componentes se dañen por el sobrecalentamiento. La eficiencia de disipación de calor de las placas PCB se puede mejorar aún más aumentando el grosor de las láminas de cobre, optimizando el diseño y otros medios de diseño.

Además, las innovadoras estructuras de disipación de calor como disipadores de calor y disipadores de calor también se usan ampliamente en el diseño de placas de PCB. Estos diseños mejoran el efecto de disipación de calor mientras mantienen la compactez y la estética de las placas PCB, proporcionando un sólido soporte técnico para la construcción de dispositivos electrónicos de alto rendimiento y larga vida útil.

Optimización del espacio y estructura compacta

El diseño de las placas PCB no solo se refiere a la realización de funciones de circuito, sino que también afecta profundamente los costos de producción, la eficiencia de producción y el mantenimiento y reemplazo posteriores. En la elección del proceso de fabricación, las tecnologías avanzadas como el proceso de orificio en disco se utilizan ampliamente en la fabricación de placas de PCB. Estos procesos permiten un diseño más flexible de componentes dentro del espacio limitado de la placa de PCB, maximizando el uso del espacio. El uso de agujeros de enchufe de resina + tapas galvanizadas para lograr el proceso de agujero en plato no solo optimiza el diseño y el cableado, sino que también evita problemas como la fuga de estaño, haciendo que la estructura interna de los dispositivos electrónicos sea más compacta y hermosa.

Materias primas comúnmente usadas para tablero de PCB

1.El material original de la placa de circuito de PCB es el sustrato revestido de cobre, denominado sustrato. Un sustrato es esencialmente una lámina de resina con lámina de cobre laminada en ambos lados. Entre muchos fabricantes, las placas FR-4 se han convertido en la primera opción en el campo de productos electrónicos de alta calidad como computadoras y equipos de comunicación debido a su excelente rendimiento.

Para la hoja FR-4, la industria tiene tres requisitos básicos: el primero es la resistencia a la llama, es decir, la placa debe ser capaz de enfrentar altas temperaturas para mantener no combustible, solo ablandamiento; seguido por el punto Tg (temperatura de transición vítrea), que refleja la estabilidad del material a altas temperaturas; y luego es la constante dieléctrica, un parámetro que está directamente relacionado con la eficiencia y calidad de transmisión de señal de la placa de circuito. En resumen, las placas FR-4 utilizadas en la placa de circuito de PCB necesitan tener una excelente resistencia a la llama, para poder mantener la forma a una temperatura específica sin quemar, y al mismo tiempo tener un punto Tg adecuado y una constante dieléctrica baja, con el fin de cumplir con los estrictos requisitos de los productos electrónicos modernos para un alto rendimiento y una alta estabilidad.

Las tablas de revestimiento de cobre se usan comúnmente en las siguientes categorías:

FR-1 - papel de algodón fenólico (comúnmente conocido como bakelita, mayor economía que FR-2)

FR-2 - papel de algodón fenólico

FR-3 - papel de algodón, resina epoxídica

FR-4 - tela de vidrio, resina epoxídica (sustratos electrónicos de uso común de Shenzhen Qinji)

FR-5 - Paño de vidrio, resina epoxídica

FR-6 - Vidrio crudo, poliéster

CEM-1 - Papel de algodón, resina epoxídica (retardante de llama)

CEM-2 - Papel de algodón, resina epoxídica (no retardante de llama)

CEM-3 - Paño de vidrio, resina epoxídica

CEM-4 - Paño de vidrio, resina epoxídica

CEM-5 - Tela de vidrio, poliéster

AIN - nitruro de aluminio

SIC - Carburo de silicio

G-10 - Paño de vidrio, resina epoxídica

El laminado revestido de cobre (CCL) es un material que se puede clasificar de varias maneras. Dependiendo del material aislante, se puede dividir en tres tipos principales: papel, tela de vidrio y fibra sintética. Dependiendo del tipo de resina aglutinante usada, los laminados revestidos de cobre pueden subdividirse adicionalmente en tipos fenólicos, epoxi, poliéster y PTFE. Además, desde el punto de vista de la aplicación, los laminados revestidos de cobre también se pueden distinguir en dos categorías: uso general y uso especial, para satisfacer las necesidades específicas de diferentes industrias y productos.

2. Lámina de cobre

Después de un proceso específico, la parte restante de la lámina de cobre es capaz de construir los cables necesarios para el circuito sobre el sustrato. El proceso de producción de lámina de cobre incluye principalmente calandrado y electrolisis.

3.Semi-curado hoja (PP)

En el proceso de fabricación de placas de circuitos electrónicos, la lámina semicurada (PP) es un material clave indispensable, que es principalmente responsable de la tarea de unión entre capas. En resumen, una lámina semicurada es una lámina delgada de sustrato en la etapa B. Sus características están determinadas por su grosor y la cantidad de resina (adhesivo) que contiene.

Película 4.Dry (materiales sensibles a la luz)

La película seca, también conocida simplemente como película seca fotosensible, está compuesta por una sustancia especial similar a una resina en su núcleo, que sufre una reacción fotoquímica cuando se expone a un espectro específico. En la práctica, la película seca se compone generalmente de tres capas: la capa sensible a la luz se empareda inteligentemente entre dos películas plásticas protectoras. En función de las propiedades químicas únicas de las sustancias fotosensibles, las películas secas se pueden dividir en dos categorías principales: fotopoliméricas y fotodegradables. La película seca fotopolimerizada sufre una transición de soluble en agua a insoluble en agua y se endurece cuando se expone a un espectro específico de luz, mientras que la película seca fotodescompuesta reacciona de la manera opuesta.

Tinta resistente 5.Solder

La tinta resistente a la soldadura, esencialmente una resistencia a la soldadura profesional, actúa como un material fotográfico líquido y no tiene afinidad por la soldadura líquida. Similar a la película seca fotosensible, la tinta resistente a la soldadura se endurece cuando se expone a un espectro específico de luz. Cuando se usa, la tinta resistente a la soldadura debe mezclarse bien con un endurecedor. Lo que comúnmente denominamos tinta, también conocida como máscara de soldadura, da a nuestras placas de circuito impreso comunes sus ricos colores.

6. Negativo de imagen (hoja de película)

La función del negativo de imagen aquí es similar a la de la película negativa en la fotografía, que utiliza materiales sensibles a la luz para capturar y grabar imágenes. Cuando el cliente transmite el diseño completado a la fábrica de placas de circuito, la estación de trabajo en el centro CAM emite el diagrama de circuito como un negativo de imagen utilizando un trazador de luz en lugar de una impresora normal. El negativo de imagen juega un papel crucial en la producción de placas de circuito porque todos los patrones o líneas que necesitan realizarse en el sustrato mediante tecnología de transferencia de imagen deben convertirse primero en un negativo.

Proceso de diseño de PCB

El proceso de diseño de PCB es un enfoque sistemático para crear placas de circuito impreso funcionalmente estables y fiables, donde cada paso es crítico, desde la conceptualización inicial hasta la fabricación final del producto terminado. El proceso consta de varios elementos fundamentales, cada uno de los cuales desempeña un papel decisivo en el éxito del proyecto.

El proceso de diseño de PCB comienza con la fase de diseño conceptual, donde la tarea principal es definir los requisitos generales y las especificaciones del producto electrónico. Durante esta fase, el equipo de ingeniería eléctrica, el equipo de ingeniería mecánica y otros interesados relevantes trabajan estrechamente juntos para definir las características funcionales, dimensiones y criterios de rendimiento requeridos para la PCB.

Una vez completada la fase de diseño conceptual, sigue la fase de diseño esquemático. En esta fase, los ingenieros utilizan herramientas de captura esquemática para representar con precisión las conexiones eléctricas y los componentes del circuito. El esquema es la piedra angular del diseño de la PCB, proporcionando una guía clara para el diseño de la placa de circuito electrónico y demostrando la funcionalidad eléctrica del circuito.

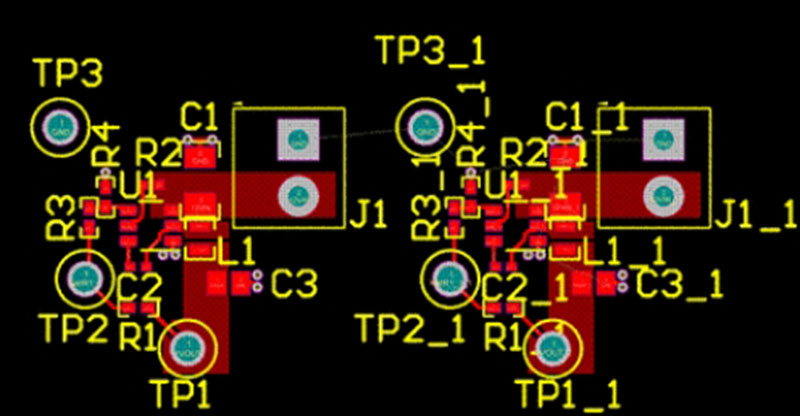

Una vez que el diseño esquemático está completo, comienza la fase de diseño de PCB. En este paso, los ingenieros construyen la forma física del circuito organizando y encaminando cuidadosamente los componentes en la placa. Durante el proceso de diseño, deben adherirse estrictamente a varias directrices de diseño, como anchos mínimos de línea, espaciamiento y tamaño de vías, para garantizar la fabricabilidad y fiabilidad operacional de la placa.

A lo largo del proceso de diseño de PCB, la sinergia entre los diversos equipos juega un papel importante. El equipo de ingeniería eléctrica trabaja en estrecha cooperación con el equipo de ingeniería mecánica para garantizar que los PCB se adapten perfectamente a la carcasa requerida y cumplan con todos los requisitos térmicos y estructurales. Al mismo tiempo, el equipo de fabricación proporciona orientación importante sobre Diseño para la Fabricación (DFM), que está diseñado para minimizar los problemas durante el proceso de producción y aumentar la productividad.

Una vez que se ha completado el diseño de la PCB, el diseño se somete a un riguroso proceso de verificación y validación que incluye la comprobación de la regla de diseño (DRC), la comprobación de la regla eléctrica (ERC) y la simulación de la integridad de la señal. Estos procesos son críticos para identificar y resolver problemas potenciales antes de entrar en producción. El extremo de cola del proceso de diseño de PCB es entonces la generación de archivos de fabricación, específicamente como archivos de Gerber y archivos de perforación, que son necesarios para que el fabricante de PCB produzca la placa física. Las placas de circuito impreso fabricadas se someten a un riguroso proceso de ensayo y montaje antes de la integración final en la electrónica.