Nama asal papan sirkuit berasal dari papan sirkuit cetak Inggeris, sementara Cina diterjemahkan sebagai "Papan Sirkuit Cetak". Some people also call it PWB (Printed Wiring Board). Sebagaimana nama menunjukkan, produk ini adalah produk sirkuit yang dibuat oleh teknologi cetakan. Dia menggantikan kaedah distribusi wayar tembaga untuk produk elektrik sebelum tahun 1940-an, yang mempercepat replikasi produksi massa, mengurangi volum produk, meningkat kesehatan, dan mengurangi harga unit.

Papan sirkuit paling maju adalah untuk mencair logam untuk menutupi permukaan papan pengisihan untuk membuat sirkuit yang diperlukan. Selepas 1936, kaedah produksi telah bergerak ke pemilihan kawasan substrat isolasi yang ditutup logam menggunakan tinta yang melawan corrosion, dan menghapuskan kawasan yang tidak diperlukan dengan menggambar. Kaedah ini dipanggil (Kaedah Menerima).

Evolusi teknologi papan PCB: Dari seni dan seni hingga teknologi cetakan hingga pembangunan sirkuit elektronik, satu siri perubahan yang bermula sebelum 1913, apabila Berry pertama kali melaksanakan proses tolak kepada produksi pemanas elektrik dan menggambarkan garis-garis "panas", yang boleh dilihat sebagai prototip untuk papan sirkuit fleksibel. Sebenarnya, Hanson telah mula mengeksplorasi cara-cara yang berbeza untuk menyelesaikan sejumlah besar konduktor untuk menyelesaikan masalah wayar telefon switchboard terperangkap lama sebelum Berry, pada tahun 1903. Semua rancangan ini menggunakan wayar dan berbagai jenis bahan yang mengisolasi seperti kertas, gutta-percha, dan selulosa. Dengan jelas, Hanson menyebutkan dalam patennya bahawa ia menghasilkan konduktor dengan "electrodeposition" atau deposition mekanik, seperti menggambar garis logam debu secara langsung pada isolasi dalam media yang sesuai.

Pada tahun 1915, Chisholm bekerja untuk memperbaiki proses penghasilan untuk plat cetakan litografik dengan menggunakan elektrodepositi tembaga diikuti oleh depositi nikel untuk mendapatkan permukaan seragam, lebih fleksibel dan resisten. Untuk menyediakan permukaan yang cukup untuk depositi logam, dia menggunakan penyelesair volatil, debu logam halus, dan substrat porous, yang mungkin dianggap sebagai prekursor untuk pasta konduktif dan tinta.

Selanjutnya, Charles Ducas menjadi penemuan penting. Paten 1925-nya dinamakan dalam sekurang-kurangnya lima paten lain (termasuk Eisler,1948; McLarn,1947; Nieter, 1955a, b; Rubin, 1948), yang semua berdasarkan variasi yang berbeza kaedah Ducas Ducas bekerja untuk mencari kaedah alternatif untuk menghasilkan konduktor yang mengelakkan keperluan untuk angin wayar tunggal. Untuk tujuan ini, dia menggunakan berbagai-bagai kaedah untuk menghasilkan corak metalisasi pada bahan yang mengisolasi, dan kemudian panel yang dipotong mengandungi sirkuit metalisasi untuk deposit jumlah logam yang diinginkan. Panel dibina dengan berbagai cara, termasuk tetapi tidak terbatas kepada:

Mengeksposisikan bahagian logam rancangan yang diinginkan menggunakan lathe pada substrat, yang terdiri dari bahan konduktif meliputi dengan lapisan tidak konduktif.

Mengalih imej ke panel kosong menggunakan paste konduktif.

Mencetak imej dalam bahan titik cair rendah (cth. lilin) dan kemudian menutupinya dengan bahan konduktif.

Teknik penapisan konduktif dan cetakan arbitrari digunakan untuk mencipta imej yang diinginkan.

Selain itu, Charles Ducas menyebutkan konduktor yang boleh dibuat di kedua-dua sisi substrat yang mengisolasi dan menggambarkan kaedah untuk memperluas konduktor setiap lapisan melalui lubang ke sisi lain untuk membuat sambungan antar lapisan, yang menunjukkan konsep sirkuit berbilang lapisan, tetapi penemuan tidak menerangkan lebih lanjut tentang ini.

Selepas 1960, pasar produk pemain rekod, rekod pita, dan rekod video secara berturut-turut menerima teknologi penghasilan papan sirkuit dua sisi melalui lubang, jadi substrat resin epoksi yang resisten panas dan saiz stabil telah digunakan secara luas, dan ia masih resin utama untuk produksi papan sirkuit.

Dengan evolusi teknologi semikonduktor, produk elektronik bergerak ke arah struktur densiti yang lebih tinggi. Pengumpulan elektronik adalah struktur kombinasi satu ke satu. Apabila ketepatan komponen elektronik meningkat, tentu saja papan sirkuit pembawa komponen juga perlu meningkatkan ketepatan sambungan, yang telah secara perlahan membentuk trend desain papan sirkuit ketepatan tinggi hari ini.

Walaupun konsep papan sirkuit bangunan telah muncul dalam produk secara berturut-turut sejak 1967, ia tidak sehingga IBM melepaskan teknologi SLC pada 1990 bahawa teknologi mikrovia secara berturut-turut menjadi dewasa dan praktik. Sebelum ini, jika papan penuh melalui lubang papan sirkuit tidak digunakan, perancang akan menggunakan kaedah tekan berbilang untuk mendapatkan ketepatan kabel yang lebih tinggi. Kerana kemajuan yang cepat bahan-bahan, bahan-bahan pemisah fotosensitif dan tidak fotosensitif telah terdaftar satu demi satu, dan Teknologi lubang mikro secara perlahan-lahan telah menjadi struktur desain utama papan sirkuit densiti tinggi dan muncul dalam banyak produk elektronik bimbit.

Dalam sambungan antara lapisan sirkuit, selain elektroplating, penggunaan teknologi paste konduktif untuk sambungan juga muncul satu demi satu. Yang lebih diketahui adalah kaedah ALIVH diterbitkan oleh Panasonic dan kaedah B2it diterbitkan oleh Toshiba. Teknologi ini dilaksanakan pada papan sirkuit. Ke era densiti tinggi (Interconnection-HDI dengan Densiti Tinggi).

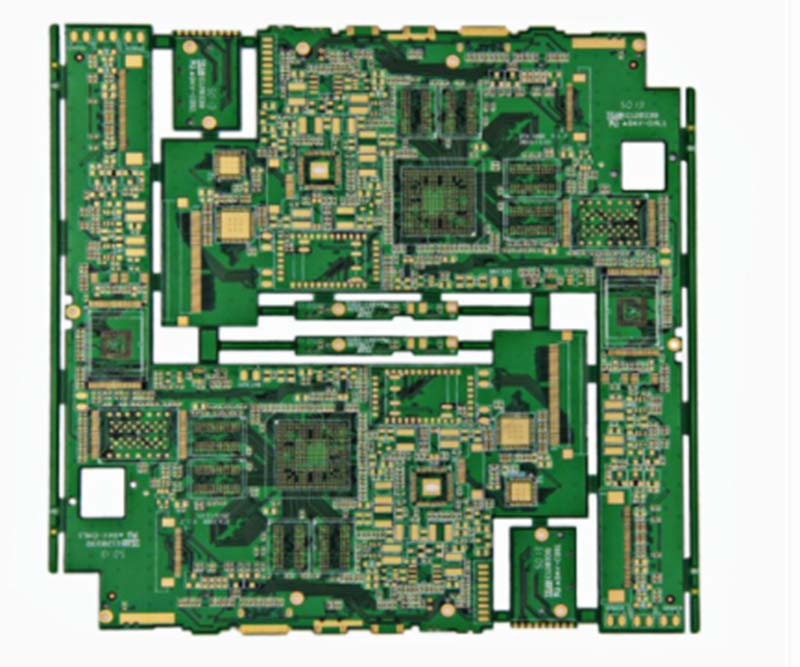

Papan sirkuit dicetak (PCB) sebagai jambatan antara komponen elektronik dan media transmisi relay, sementara membawa peran sokongan, dikenali sebagai "batu sudut produk elektronik". Kualiti proses penghasilan PCB tidak hanya secara langsung berkaitan dengan kepercayaan produk elektronik, tetapi juga mempengaruhi secara mendalam ketepatan penghantaran isyarat antara cip yang berbeza, oleh itu, aras pembangunan industri PCB pada kadar tertentu memetakan kekuatan teknik industri teknologi maklumat (IT) negara atau kawasan. Kemajuan teknologi PCB terhubung dengan pembangunan industri sirkuit terintegrasi, kemajuan cepat teknologi semikonduktor untuk mempromosikan kekuatan teknologi industri PCB. Aras pembangunan industri PCB memetakan kekuatan teknikal industri teknologi maklumat (IT) negara atau kawasan secara tertentu. Kemajuan teknologi PCB terhubung dengan pembangunan industri sirkuit terintegrasi, dan kemajuan cepat teknologi semikonduktor telah mendorong evolusi terus menerus dan meningkat dewasa teknologi industri PCB. Sejak tahun 1936, PCB pertama kali digunakan dalam radio, hampir seratus tahun, teknologi PCB telah mengalami dari panel tunggal, panel dua ke panel berbilang, dari teknologi penyisihan ke teknologi penyelesaian permukaan (SMT), dan kemudian ke pakej array grid bola (BGA) perubahan yang besar. Dalam medan pemprosesan PCB, produksi grafik, pengeboran laser, penutup permukaan dan proses ujian telah membuat kemajuan baru, lubang buta, lubang terkubur dan kaedah lapisan dan teknologi lain semakin luas digunakan, sementara densiti tinggi dan prestasi tinggi telah menjadi trend utama dalam evolusi teknologi PCB.

Pautan awal rantai industri papan PCB meliputi segala jenis bahan-bahan mentah, seperti laminat tebing (CCL), lembaran setengah sembuh, foil tembaga, bola tembaga, garam emas, filem kering dan tinta, dll.; aliran tengah ialah produksi penghasilan PCB; turun adalah digunakan secara luas dalam komunikasi, elektronik pengguna, elektronik kereta, kawalan industri, perubatan, aerospace, pertahanan negara, dan pakej setengah konduktor dan medan lain. Daldalam biabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabiabia% dan kain kaca serat mengandungi 19%.