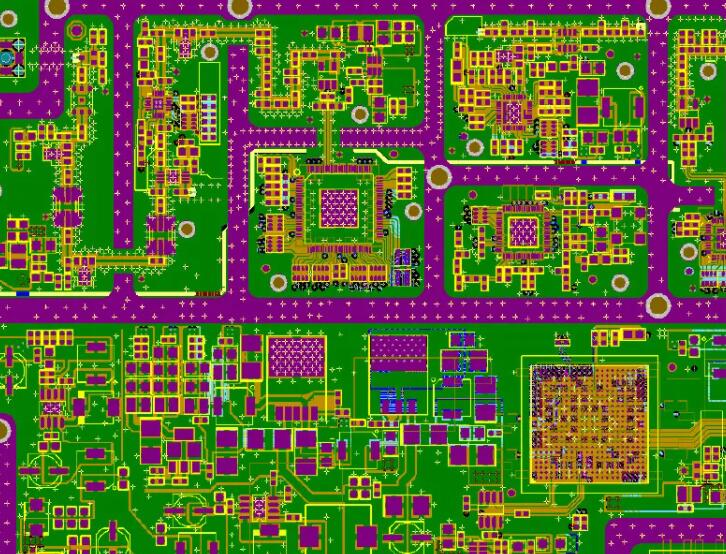

기존 패키지에 비해 SMT 칩 가공 패키지의 이점

1.전자기기는 부피가 작고 설치밀도가 상대적으로 높다

SMT 패치 전자 부품의 크기는 기존 패키지된 전자 부품의 10% 정도에 불과하며 품질은 기존 플러그인 전자 부품의 10% 에 불과합니다.SMT 기술은 일반적으로 전자 기기의 크기를 40~60%, 품질을 60~80% 줄이고 면적과 품질을 크게 줄일 수 있다. 지금까지 SMT 칩이 전자 부품을 가공하고 장착하는 그리드는 1.27mm에서 0.63mm로 발전했고, 일부 그리드는 0.5mm에 달했다.구멍 통과 설치 기술을 사용하면 설치의 상대 밀도를 높일 수 있습니다.

2. 높은 신뢰성과 강한 내진

SMT 칩 가공은 칩 소자를 사용하는데, 그 신뢰성이 높고, 부피가 작으며, 재질이 가볍고, 내진력이 강하며, 자동화 생산, 설치 신뢰성이 높으며, 용접점 불량률은 보통 백만분의 10보다 낮다.통공 플러그식 전자 부품의 웨이브 용접 기술은 한 단계 낮은 수량으로 전자 설비나 부품 용접점의 낮은 결함률을 보장할 수 있다.지금까지 전자 기기의 거의 90%가 SMT 기술을 사용했습니다.

3.좋은 고주파 특성과 신뢰할 수 있는 성능칩 소자 설치가 견고하기 때문에 부품은 보통 무인선 또는 단인선이다. 이는 기생 감각과 기생 용량의 영향을 감소시키고 회로의 고주파 특성을 향상시키며 전자기와 무선 주파수 간섭을 감소시킨다.SMC와 SMD로 설계된 회로의 최고 주파수는 3GHz에 달하지만 칩 전자 부품은 500MHz에 불과해 전송 지연 시간을 단축할 수 있다.클럭 주파수가 16MHz 이상인 회로에서 사용할 수 있습니다.MCM 기술을 선택하면 컴퓨터 워크스테이션의 하이엔드 클럭 주파수는 100MHz에 달하며 기생 임피던스로 인한 추가 전력 소비량은 2~3배 크게 감소할 수 있습니다.

4. 생산력 향상, 자동화 생산 실현

지금까지 천공 설치 인쇄회로기판의 완전한 자동화를 실현하려면 원본 인쇄회로기판 면적을 40% 확대하여 자동 플러그인의 삽입 헤드를 전자 부품에 삽입해야 한다. 그렇지 않으면 간격이 부족하여 부품이 손상될 수 있다.자동 배치기(SM421/SM411)는 진공 노즐을 사용하여 전자 부품을 흡착하고 배치합니다.진공 노즐은 전자 부품보다 모양이 작아서 설치의 상대 밀도를 증가시킨다.실제로 소형 전자부품과 세간격 QFP 부품은 전 라인의 자동화 생산을 위해 자동배치기를 통해 생산된다.

5.비용 절감 및 비용 절감

(1) 인쇄회로기판의 사용면적이 줄어들고 면적은 통공기술의 1/12로서 CSP설치를 선택하면 그 면적이 크게 감소된다.

(2) 인쇄회로기판의 개공 수량을 줄여 재작업 원가를 크게 절약한다;

(3) 주파수 특성의 개선으로 회로 디버깅의 원가를 크게 낮췄다;

(4) 칩 부품의 부피가 작고 재질이 가벼워 포장, 운송 및 저장 비용을 크게 낮춘다;

SMT 패치 가공 기술은 재료, 에너지, 설비, 인력, 시간 등을 크게 절감할 수 있다. 비용을 30%, 50% 크게 절감할 수 있다.

PCB 회로기판 기판 재료 분류

간단히 말해서, 기판은 PCB 회로 기판을 생산하는 기본 재료이다.일반적으로 PCB 기판은 수지, 증강재, 전도성 재료로 구성되어 있으며 유형은 매우 많다.가장 흔히 볼 수 있는 수지는 에폭시 수지와 페놀 수지이다.강화 재료로는 종이 기초, 유리천 등이 있다. 가장 많이 사용되는 전도성 재료는 동박이다.동박은 전해동박과 압연동박으로 나뉜다.

PCB 기판 재료 분류:

1. 철근 재료에 따라:

1. 종이 기재(FR-1, FR-2, FR-3);

2.에폭시 유리 섬유 천 기재 (FR-4, FR-5);

3.복합기재 (CEM-1, CEM-3 (3급 복합에폭시재료);

4. HDI(고밀도 상호 연결) PCB 보드(RCC);

특수 기재(금속 기재, 도자기 기재, 열가소성 기재 등).

2. 난연 성능에 따라:

1. 난연형(UL94-V0, UL94V1);

2. 비난연형(UL94-HB급).

3. 수지에 따라:

1. 페놀수지 PCB 보드;

2. 에폭시 수지 PCB 보드;

3.폴리에스테르 수지 PCB 보드;

4. BT 수지 PCB 보드;

5.PI 수지 PCB 보드.