오버홀이 신호 전송에 미치는 영향 정보

오버홀 기본 개념

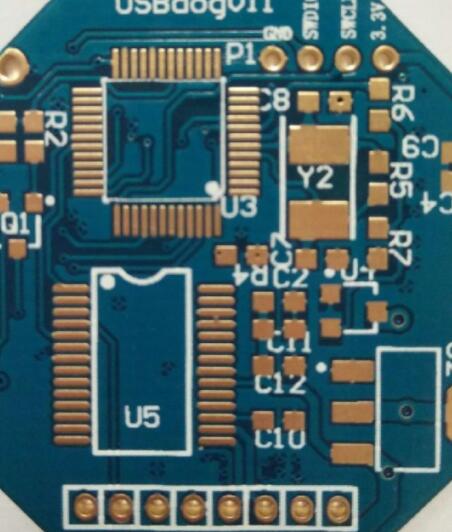

오버홀(Via)은 다층 PCB의 중요한 구성 요소 중 하나로, 드릴링 비용은 일반적으로 PCB 보드 제조 비용의 30~40%를 차지한다. 간단히 말해 PCB의 각 구멍을 오버홀이라고 할 수 있다.

기능적으로 구멍 통과는 레이어와 레이어 간의 전기 연결에 사용되는 두 가지 범주로 나눌 수 있습니다.다른 하나는 기기 고정 또는 위치 지정에 사용됩니다.예를 들어, 프로세스의 경우 이러한 오버홀은 일반적으로 블라인드 오버홀(BlindVia), 매입 오버홀(BuriedVia), 통과 오버홀(ThroughVia) 등 세 가지 범주로 나뉩니다.블라인드 구멍은 PCB의 위쪽 및 아래쪽 표면에 위치하며 깊이가 일정합니다.서피스 선과 아래 내부 선을 연결하는 데 사용됩니다.일반적으로 구멍의 깊이는 일정한 축척 (구멍 지름) 을 초과하지 않습니다.몰딩 오버홀은 PCB 표면까지 확장되지 않고 PCB 내부에 있는 연결 구멍입니다.위의 두 유형의 구멍은 모두 PCB의 내부 레이어에 위치하며 레이어가 눌리기 전에 구멍 통과 프로세스를 통해 완료되며 구멍을 통과하는 동안 여러 내부 레이어가 중첩될 수 있습니다.전체 PCB에 구멍이 연결되어 있어 내부 상호 연결 또는 어셈블리로 장착 구멍을 배치할 수 있습니다.동재공예는 더욱 쉽게 실시할수 있고 원가가 더욱 낮기때문에 대다수 PCB는 모두 그것을 사용하지만 기타 두가지 류형의 과공은 거의 사용하지 않는다.별도의 규정이 없는 한 다음 오버홀은 오버홀이 됩니다.

설계 관점에서 볼 때, 오버홀은 주로 두 부분으로 구성되어 있는데, 하나는 중심 구멍(DrillHole)이고, 다른 하나는 그림 1-9-1과 같이 구멍 주변의 패널 영역입니다.이 두 부분의 크기가 오버홀 크기를 결정합니다.분명히, 고속, 고밀도의 PCB 설계에서 설계자는 항상 과공이 작을수록 좋기를 바라며, 이렇게 하면 PCB에 더 많은 배선 공간을 남길 수 있다.또한 구멍이 작을수록 그 자체의 기생용량이 작아져 고속회로에 더욱 적합하다.그러나 구멍 치수의 감소는 비용 증가를 가져오며 구멍을 통과하는 치수는 무한히 감소할 수 없습니다.이는 드릴 (드릴) 과 도금 (도금) 등 공예기술의 제한을 받는다. 구멍이 작을수록 드릴의 시간이 길고 중심위치에서 쉽게 벗어난다.또한 구멍의 깊이가 드릴 지름의 6배를 초과할 경우 구멍 벽에 균일하게 구리를 도금할 수 있는지 보장할 수 없습니다.예를 들어, 정상적인 6 계층 PCB의 두께 (구멍 통과 깊이) 가 50 밀이라면 정상적인 조건에서 PCB 제조업체가 제공 할 수있는 최소 드릴링 지름은 8 밀이에 불과합니다.레이저 드릴 기술이 발전함에 따라 구멍의 크기는 점점 작아질 수 있다.일반적으로 지름이 6밀귀보다 작은 과공은 미공이라고 한다.오버홀은 일반적으로 HDI(고밀도 상호 연결 구조) 설계에 사용됩니다.Microvia 기술은 용접 디스크의 오버홀에 직접 오버홀을 프레스할 수 있으므로 회로 성능이 크게 향상되고 케이블 연결 공간이 절약됩니다.

오버홀은 전송 라인에서 불연속 브레이크에 저항하는 것으로 나타나며 이는 신호 반사를 일으킵니다.일반적으로 오버홀 임피던스는 전송선의 임피던스보다 약 12% 낮습니다.예를 들어, 50섬 전송선의 임피던스는 구멍을 통과할 때 6개 섬을 감소시킵니다 (구체적으로 구멍의 크기 및 두께와 관련이 있으며 절대적인 감소가 아님).그러나 구멍을 통과하는 불연속 임피던스로 인한 반사는 실제로 매우 작으며 반사 계수는 (50-44) / (44+50) – 0.06에 불과합니다.구멍을 뚫어 생긴 문제는 기생용량과 전감에 더 많이 집중된다.영향