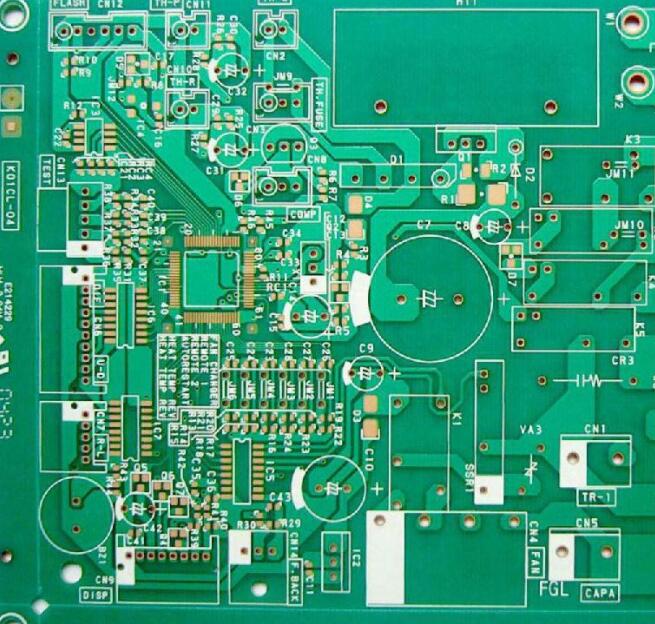

대부분의 PCBA 가공 파열 사례는 판재 선택과 관련된 PCBA 주조: 파열판의 샘플 부분은 무엇입니까?실패한 샘플 뒷면의 일부 외관 (옅은 색 부분에 대응하는 다른 쪽은 대형 부품 전자기 계전기) 은 PCBA 처리와 환류 용접을 거쳐 무연 환류 용접 후 샘플 폭발이 발생했다.실효 샘플의 폭발 위치는 주로 부품이 비교적 적고 구리 표면이 비교적 큰 위치에 분포한다.절편 분석을 통해 방폭판의 층별 위치가 종이 층 내부에 있다는 것을 발견했다.(그림 3).그런 다음 동일한 빈 PCB 보드를 260도에서 10 초 동안 열 응력 테스트를 수행하여 일부 보드만 터지는 것을 발견했습니다.마지막으로, 우리는 TGA와 DSC 분석 기술을 사용하여 조각 재료의 유리화 변환 온도 Tg와 분해 온도 Td를 분석합니다 (그림 4 참조).그 결과 조각재의 Tg는 약 132도였지만 Td는 246도에 불과했다.PCBA 캐스트 폭발 영역의 슬라이스 사진

실효 샘플의 폭발 위치는 주로 부품이 비교적 적고 구리 표면이 비교적 큰 위치에 분포하기 때문에 무연 환류 용접 과정에서 열용량이 비교적 크고 부품의 위치가 비교적 작기 때문에 비교적 큰 구리 표면은 더 많은 열을 흡수하여 샘플의 실효를 초래한다.온도가 다른 곳보다 높고 실효 부분의 짙은 색도 이 같은 결론을 입증했다.PCBA 가공 재료의 열분해 온도 테스트 결과 PCBA 가공의 열분해 속도는 섭씨 246.6도였다.무연 환류 용접 공정을 고려할 때 최고 용접 온도는 보통 245도에서 255도이다.분명히 환류 용접 과정에서 종이 층이 갈라진 온도, 유리 섬유 층의 온도, PCBA 처리의 열 분해 온도는 소량의 샘플 부품을 가진 대형 부품의 연마 방향에서 거의 또는 더 높다.용접 온도가 PCB 열분해 온도를 초과하면 PCBA 처리에서 열분해가 발생합니다.가스가 생성되고, 가스 팽창으로 인한 응력은 PCB가 분층으로 폭발할 수 있다.실효 샘플의 열분해 온도가 최고 용접 온도에 가깝기 때문에 일정 비율의 판재가 터져 실효한다.PCBA가 PCBA 샘플을 부분적으로 폭파한 QFP 장치의 가장자리에는 기포가 있다 (그림 5 참조). PCBA의 내부 분리 인터페이스는 동박과 PP층 사이에 있다.열응력, 유리상태온도분석, 분해온도분석과 모의공정시험 등 일련의 시험을 거쳐 류사한 현상과 불합격매개변수를 발견하지 못했다.마지막으로 TMA를 사용하여 재료의 Z축 팽창계수(Z-CTE)를 분석할 때(그림 6) 기준재의 팽창계수가 Tg 단면보다 낮거나 높은지에 관계없이 표준 범위를 초과하는 것을 발견했다.재료 자체의 Z-CTE가 상대적으로 높습니다.무연 환류 용접 과정에서 수지와 금속 동박의 팽창 계수 (Z축) 간의 불일치로 인해 PCBA 가공이 열로 인해 팽창하고 이후 냉각 과정에서 PCBA 가공 변형이 점차 회복되지만 부품의 하단에서는 SOP 용접점의 구속을 첫 번째로 고착화하여그 아래의 PCBA 처리는 회복되지 않고 큰 수직 응력을 발생시킨다.수직 응력이 동박과 수지 사이의 접착력보다 크면 PCB가 해당 위치의 내부에 계층화됩니다.QFP 핀의 제한이 없기 때문에 용접 표면은 자유롭게 축소될 수 있기 때문에 고장은 주로 QFP 부품 표면 부근의 심판 수지와 동박 사이의 인터페이스에서 발생한다.다른 한편으로 이 위치의 용접판과 통공의 분포와 구조특징으로 하여 이 위치의 응력이 쉽게 방출되지 않아 이 위치는 다른 위치보다 회로판의 고장이 더욱 쉽게 발생할수 있다.따라서 이 위치의 용접판의 설계 특징은 판의 고장을 심화시키는 한 요소이다.요소