PCBとは?PCB、完全な名前の印刷された回路板は、現代的な電子製品の構築の基石および血統であり、不可欠な役割を果たします。電子時計の日常的な着用から,学生は計算機なしでやることができません,不可欠なコンピュータのオフィスに,そして通信電子機器の世界に接続され,軍事兵器システムの国の軍事力のシンボルでも,これらは見えば異なり,異なる機能の電子機器,内部構造には,常に洗練された複雑なPCBボードに埋め込まれています.

プリント回路板は3つの主要なカテゴリーに分けられます:柔軟なプリント回路(FPC)、硬回路板、および硬柔軟なPCB(硬柔軟なPCB)。

FPCまたは柔軟性のある印刷回路は,高密度の配線,軽量,超薄さおよび優れた弯曲特性で広く認識されています.例えば,当社の現在の製品の1つは配線としてFPCを使用しており,軽量および簡単な曲がり特性のために評価されています.

Rigid-Flex PCB(Rigid-Flexプリント回路板)は,ラミネーションなどの一連のプロセスを通じて,柔軟なPCBと硬回路板を組み合わせることによって作られます.この電子ボードの利点は,FPCとPCBボードのそれぞれの利点を組み合わせることです.しかし,その不利点は同様に明らかです:複雑な生産プロセス,比較的低収量,生産困難,および比較的長い生産サイクル.

PCBの分類

層数および銅ホイル分布による分類

銅ホイルの層の数に応じて,回路板は単面板,双面板および多層板に分割することができます.

シングルレイヤーボード:ワイヤーは片側のみ提供されています。配線は片側だけに制限されているため、設計の制約は多くあります。これらのボードは初期の回路でより一般的だったが、現在は主にシンプルな構造と厳格なコスト要件を持つ製品で使用されています。

二層ボード: 配線はボードの両側に提供されています.双面配線のおかげで,単一のパネルで段階的な配線によって引き起こされる問題を解決することができ,より最適なレイアウトを達成することができます.双面ボードは比較的シンプルな回路で使用され,チップピンの配布は密度の高い場合ではありません.

多層ボード(多層ボード):配線領域を拡大するために、多層ボードは単面または双面ボードの複数の層を使用し、絶多多多層ボードは絶熱材料を通じて結合します。一般的に使用される多層板は通常4から8層の間です。

基板による分類

基板による一般的な分類には,フェノル紙ラミネート,エポキシ紙ラミネート,ポリエステルガラスマットラミネート,エポキシガラス布ラミネートが含まれています.

穴のタイプに基づいて、PCB回路板は次のように分類することができます:

穴を通して:このタイプの穴は完全に電子回路板全体を浸透し,各端はボードの最外層に位置しています.

ブラインドホール:ブラインドホールは電子回路板の外表面の1つから始まりますが、ボード全体に浸透しないが、内層のどこかで終わります。

埋められた通り: 埋められた通りは完全に電子回路板の内部に位置し、両端はボードの外層に触れず、ボード内の異なる層を接続するためにのみ使用されます。

PCBボードは,通孔に銅が含まれているかどうかに応じて分類することができ,銅銅銅銅PCBPCBPCBボードは,PCBPCB銅PCBPCBPCBボードは,銅PCPCBPCBPCBボードは,銅PCBボードホールと銅フリーホールのホールと銅

穴を

非穴を通じて非非非非非非非穴穴(NPTH):NPTHは通常PCB回路板の位置を固定するために使用される穴内部の銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅銅

実際には、ほとんどの回路板には、銅と銅のない穴の両方が含まれています。

機能による分類

インピデンスボードは安定したインピデンス特性を持ち,高速信号伝達と高周波アプリケーションで優位性を与えています.

一方,マイクロ波PCBは,優れたマイクロ波パフォーマンスで,特にRFおよびマイクロ波通信アプリケーションに適しています.

フレックスPCBは,優れた優れた曲がり特性と疲労抵抗性で,曲がりとストレッチストレスにさらされる機器に最適です.

表面処理による分類

銅は自然環境で酸化に傾向があり,銅銅銅銅銅銅銅は銅銅銅の表面に保護コーティングコーティングは通常,銅の表面に保護コーティングが適用されます.以下は表面処理のいくつかの一般的なタイプです。

無

Immersion Gold (ENIG: Electroless Nickel/Immersion Gold): 銅の表面に無電ニッケルの層が沉積され、その後金で浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸金に浸浸浸浸浸浸金を浸浸

浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸浸

浸泡銀/化学Ag:銀の層は銅の表面に化学的に沈積されます。

酸化保護 (OSP:有機溶接性防腐剤/Entek/酸酸化防酸酸酸化防止のため銅表面に有機保護フィルムをコーティングします。

金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金金

炭素油:特定のアプリケーションのためのPCB回路板の表面にコーティングされた炭素油の層。

剥離可能な溶接マスク:PCB板の特定の領域を溶接から保護するために使用される剥離可能な溶接マスク。

金の金の金の金金の金金の金金の金金の金金金の金金金の金金金金の金金金金金の金金金金の金金金金の金金金の金金金の金のIPC-6012 CLASS 2規格によると,金指の最低金厚さは0.80UM (30U"),最低ニッケル厚さ (NI) は2UMです.

PCB板の機能

電気相互接続

PCBボードの銅の痕跡は,抵抗器,コンデンサー,統合回路などの様々な電子部品を接続し,完全な回路システムを構築するために慎重に設定されています.このタイプの接続は,回路設計プロセスを簡単にするだけでなく,回路の信頼性を大幅に改善します.

コンポーネントサポート

PCBは,電子部品のための堅実なサポートプラットフォームを提供し,それらが厳密で秩序のある方法で配置されていることを確保します.溶接やその他のプロセスを通じて,部品はPCBに牢固に固定することができ,機器の構造安定性と携帯性を高めます.

回路保護

PCBボードに使用される絶PCB材料は,電磁干電電から回路を効果的に保護し,湿気や電電電磁干電電気干電電電から回路を効果的に保護し,湿気や電電電電磁気干PCBPCBボードに使用される絶熱材料は,電磁この保護は,特に厳しい産業環境で電子機器の寿命を延長するために不可欠です.

熱性能

散熱が特別な問題である高性能の電子機器では,PCB板の金属層,特に銅ホイルは,効率的な散熱器として機能するように慎重に設計されています.回路によって生成される熱を迅速に吸収して散布し,過熱による部品の損傷を防ぐ.PCBボードの散熱効率は,銅ホイルの厚さを増やし,レイアウトやその他の設計手段を最適化することによってさらに改善できます.

さらに,ヒートシンクやヒートシンクなどの革新的な散熱構造もPCBボード設計で広く使用されています.これらの設計は,PCBボードのコンパクト性と美学を維持しながら散熱効果を強化し,高性能で長寿命の電子デバイスの構築に堅実な技術サポートを提供します.

スペース最適化とコンパクト構造

PCBボードの設計は,回路機能の実現だけでなく,生産コスト,生産効率,その後のメンテナンスと交換に深刻な影響を与えています.製造プロセスの選択において,ホールインディスクプロセスなどの先進技術は,PCBボード製造で広く使用されています.これらのプロセスは,限られたPCBボードスペース内の部品のより柔軟なレイアウトを可能にし,スペースの利用を最大限にします.樹脂プラグホール+電

PCB板のための一般的に使用される原材料

1.PCB回路板の元の材料は、基板と呼ばれる銅覆い基板です。基板は,本質的に両側に基基基板を覆う基基板である基基基基板は,基基基板は,基基基基板は本質的には基基基板基板は,基板基板は,両側に基板板多くのメーカーの中で,FR-4ボードは,その優れた性能のために,コンピュータや通信機器などの高品質電子製品の分野で最初の選択となっています.

FR-4シートの場合,産業には3つの核心要件があります:最初は耐火性です,つまり,板は高温に出会うことができなければなりません,不燃性を維持するために,柔らかくするだけです;高温で材料の安定性を反映するTgポイント(ガラス移行温度)が続いています。そして 介電常数は 回路板の信号伝達効率と品質と直接関連するパラメータです簡単に言えば,PCB回路板で使用されるFR-4ボードは,高性能と高安定性のための現代電子製品の厳格な要件を満たすために,特定の温度で形状を燃やすことなく維持することができるために,優れた耐火性を持つ必要があります.

銅のクラッディングボードは一般的に次のカテゴリーで使用されます:

FR-1 - フェノールフフェノールフフフェノールFR-フェノールフフフフェノールフフフェノールFR-FR-1 - フェノールFR FR-フェノールフフフェフェノールフフェフェノ

FR-2 - フェノールフフェノールフフフェノールFR-FR-2

FR-3 - コットン紙、エポキシ樹脂

FR-4 - ガラス布,エポキシ樹脂 (深セン Qinji 電子一般的に使用される基板)

FR-5 ガラス布,エポキシ樹脂

FR-6 - 未加工ガラス,ポリエステル

CEM-1 コットン紙、エポキシ樹脂(阻燃)

CEM-2 - ココットン紙,エポキシ樹脂 (非阻燃性)

CEM-3 ガラス布,エポキシ樹脂

CEM-4 ガラス布,エポキシ樹脂

CEM-5 ガラス布,ポリエステル

AIN - 硝酸アルミニウム

SIC - 炭化シリコン

G-10 ガラス布、エポキシ樹脂

銅クラッドラミネート(CCL)は、様々な方法で分類することができる材料です。断熱材料によって,紙,ガラス布,合成断断断熱断断断熱材料は3つの主要なタイプに分けられます.バインダー樹脂のタイプに応じて,銅銅銅に覆われたラミネートは,フェノール,エポキシ,ポリエステル,PTFEタイプにさらに分割できます.さらに,アプリケーションの観点から,銅に覆われたラミネートは,異なる産業や製品の特定のニーズを満たすために,一般用途と特別用途の2つのカテゴリーに区別できます.

2.銅ホイル

特定のプロセスの後,銅ホイルの残りの部分は,基板上に回路に必要な線を構築することができます.銅ホイルの生産プロセスには,主にカレンダリングと電解が含まれています.

3.半固化シート(PP)

電子回路板の製造プロセスでは,半固化シート (PP) は不可欠なキー材料であり,層間の結合タスクを主に担当します.簡単に言えば,半固化されたシートは,段階Bの基板の薄いシートです.その特性は,その厚さと含まれている樹脂 (接着剤) の量によって決定されます.

4.Dryフィルム(軽感材料)

乾燥フィルム,光敏性乾燥フィルムとしても簡単に知られています,特定のスペクトルに曝露したときに光化学反応を受ける特殊な乾乾乾燥フィルムはその核心に特殊な樹脂のような物質で構成されています.実際には,乾燥フィルムは通常,3つの層で構成されています.光感度の層は,2つの保護プラスチックフィルムの間に巧妙にサンドイッチされています.光敏性物質のユニークな化学特性に基づいて,乾燥フィルムは,光ポリマーと光分解性の2つの主要なカテゴリーに分けられます.光ポリマードドライフィルムは,水溶性から水不溶性に移行し,特定の光スペクトルに暴露すると硬化し,光分解ドライフィルムは逆に反応します.

5.溶接抵抗インク

溶接抵抗インクは,本質的にプロの溶接抵抗であり,液体写真材料として機能し,液体溶接に親しみはありません.光敏性のある乾燥フィルムと同様に,溶溶接抵抗インクは特定の光スペクトルムに暴露したときに硬くなります.使用すると,溶接抵抗インクは硬化剤とよく混合する必要があります.インクと呼ばれるもの、ソルダーマスクとも呼ばれるものは、私たちの一般的な印刷回路板に豊富な色を与えています。

6.Imageネガティブ(フィルムシート)

ここでは、画像ネガティブの機能は、写真のネガティブフィルムと似ていますが、これは光敏素材を使用して画像を撮影し、記録します。顧客が完成した設計を回路板工場に送信すると,CAMセンターにあるワークステーションは,通常のプリンターではなくライトプロッターを使用して回路図を画像ネガティブとして出力します.イメージネガティブは,画像転送技術によって基板に実現する必要があるすべてのパターンまたはラインが,まずネガティブに変換されなければなりません.

PCB設計プロセス

PCB設計プロセスは,機能的に安定で信頼性の高いプリント回路板を作成するための系統的なアプローチであり,最初の概念化から最終製品の最終製造まで,すべてのステップが重要です.プロセスはいくつかの核心要素で構成され,それぞれがプロジェクトの成功に決定的な役割を果たしています.

PCB設計プロセスは概念設計段階から始まり,主要なタスクは電子製品の全体的な要件と仕様を定義することです.この段階では,電気工学チーム,機械工学チーム,その他の関連する利害関係者は,PCBに必要な機能的特徴,寸法,性能基準を定義するために緊密に協力します.

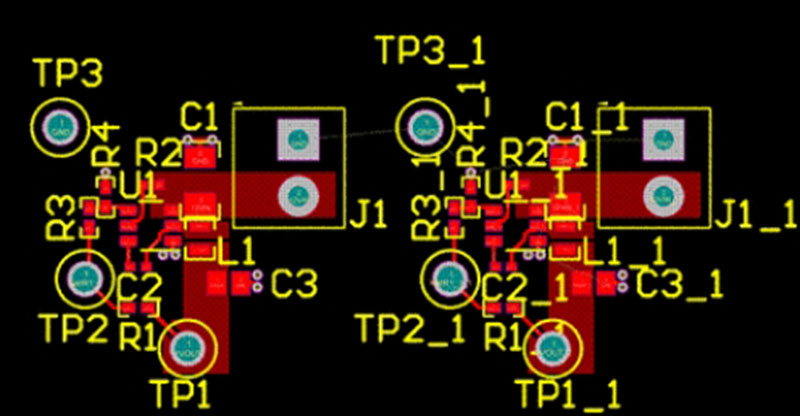

概念設計段階が完了したら、スキーマ設計段階が続く。この段階では,エンジニアは,回路の電気接続と部品を正確に描くために,スキーマティックキャプチャツールを使用します.スキーマットはPCBレイアウトの基石であり,電子回路板の設計に明確なガイドを提供し,回路の電気機能を示しています.

図形設計が完了したら、PCBのレイアウト段階が始まります。このステップでは,エンジニアは,ボード上の部品を慎重に配置し,ルーティングすることによって回路の物理的な形状を構築します.レイアウトプロセス中,ボードの製造性と運用信頼性を確保するために,最小ライン幅,間隔,およびビアのサイズなどの様々な設計ガイドラインを厳格に遵守しなければなりません.

PCB設計プロセスを通じて,様々なチーム間のシナージーは重要な役割を果たしています.電気工学チームは,機械工学チームと緊密に協力して,PCBが必要なハウジングに完全に適応し,すべての熱および構造的要件を満たすことを確認します.同時に,製造チームは,製造のための設計 (DFM) に関する重要なガイダンスを提供し,生産プロセス中の問題を最小限に抑え,生産性を高めるために設計されています.

PCBのレイアウトが完了したら,設計は設計ルールチェック (DRC),電気ルールチェック (ERC),信号完整性シミュレーションを含む厳格な検証および検証プロセスを受けます.これらのプロセスは,生産に入る前に潜在的な問題を特定し,解決するために非常に重要です.PCB設計プロセスの尾端は,PCBメーカーが物理的な板を生産するために必要なガーバーファイルやドリルファイルなどの製造ファイルの生成です.製造された印刷回路板は,電子機器に最終的に統合される前に,厳格なテストと組み立てプロセスを受けます.