SMD, dispositivi montati a superficie di nome inglese, è un genere di componenti elettronici SMT (tecnologia di montaggio a superficie). Inoltre, i componenti SMD utilizzati per SMT non hanno cavi come i componenti del foro passante e in termini di funzione elettrica, i componenti SMD utilizzati per SMT non sono diversi dai componenti del foro passante, ma i SMD sono più piccoli nelle dimensioni e quindi hanno una migliore funzione elettrica. Nel campo dell'esposizione a LED, la tecnologia dei pacchetti SMD è una tecnologia che incapsula chip LED, staffe, cavi e altri componenti in perline LED miniaturizzate e senza pin e monta queste perline direttamente sui circuiti stampati (PCB) per mezzo di una macchina di posizionamento automatica. Rispetto alla tradizionale tecnologia DIP (doppio pacchetto in linea), la tecnologia del pacchetto SMD ha un grado più elevato di integrazione, dimensioni più piccole e peso più leggero.

Il processo di installazione del dispositivo di montaggio superficiale SMD più basilare ha principalmente i seguenti passaggi:

Installazione del substrato: il substrato sarà fissato sul piano di lavoro

Pasta di punta o colla: secondo la dimensione dei componenti elettronici, l'adesivo SMD rivestito in una posizione predeterminata, se il processo di assemblaggio facendo uso della saldatura a riflusso, è necessario applicare la pasta nei cuscinetti del substrato, l'attuale pasta di saldatura Sn-Ag medio comunemente usato - livello ad alta temperatura.

Installazione di SMD: Generalmente, viene utilizzato un montante professionale automatizzato, che consiste principalmente di: testa di aspirazione e di carico per il prelievo e il posizionamento di SMD, tavolo di lavoro X-Y, sistema di controllo del programma e parte di alimentazione.

indurimento termico: effettuato dopo l'erogazione e il posizionamento di SMD, l'adesivo è indurito dal forno di indurimento sotto un certo controllo di temperatura e tempo. Il processo di polimerizzazione viene effettuato in un forno di polimerizzazione sotto un certo controllo di temperatura e tempo per migliorare la resistenza adesiva del SMD e per evitare che i componenti vengano spostati a causa di vibrazioni e impatto durante lo stoccaggio e il trasporto.

Saldatura SMD: facendo uso della saldatura ad onda adesiva SMD e della pasta saldante incollata a riflusso saldata in due modi.

Pulizia: Rimuovere l'adesivo residuo per prevenire la corrosione del substrato.

Ispezione e prova: La saldabilità è controllata secondo le norme e i requisiti di prova.

Requisiti del layout del dispositivo di saldatura di riflusso del dispositivo SMD

1) Lo stesso tipo di requisiti di spaziatura del dispositivo SMD � 12mil (pad to pad), dispositivi eterogenei: â� ¥ (0,13 à h + 0,3) mm (h è la differenza massima di altezza intorno ai dispositivi vicini più vicini).

2) L'elenco della spaziatura del dispositivo SMT per il processo di riflusso: (il valore della distanza è misurato dal più grande dei pad e del corpo del dispositivo).

3) Quando si considerano sostituzioni compatibili per dispositivi SMD, la sovrapposizione è consentita per i nuovi componenti piccoli senza cavi o corti, la sovrapposizione è consentita per patch e inserti e la sovrapposizione non è consentita per i dispositivi SOP.

4) Una zona senza tessuto di 3mm è richiesta intorno ai dispositivi BGA e una zona senza tessuto di 5mm è ottimale. Nel layout dei vincoli di densità di spazio, i componenti del chip sono autorizzati ad un'area di non fabbricazione di 2mm, ma non preferiti. Generalmente BGA non può essere posizionato sul retro; Quando la parte posteriore del dispositivo BGA, non può essere posizionata sulla parte anteriore della zona di no-fabrication BGA 8mm all'interno della proiezione.

5) Più grande di 0805 condensatori ceramici pacchetto, il layout più vicino possibile al bordo di trasmissione o alle aree meno stressanti, e la sua direzione assiale per quanto possibile parallela alla direzione di trasmissione e alla scheda.

6) L'SMD non deve essere disposto entro 3mm intorno al dispositivo plug-in o al connettore del bordo della scheda per evitare danni al dispositivo causati dallo stress generato quando il connettore è collegato o fuori.

7) I giunti di saldatura del dispositivo dovrebbero essere facili da ispezionare visivamente, per evitare che i dispositivi più alti disposti accanto ai dispositivi inferiori influenzino la rilevazione dei giunti di saldatura, i requisiti generali dell'angolo di visione di ⤠45 gradi.

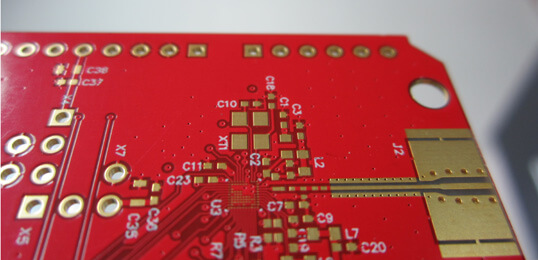

Nel pacchetto SMD, i perni del componente sono direttamente collegati al PCB (Printed Circuit Board) saldando o incollando senza inserire fori. Uno dei principali vantaggi di questo tipo di pacchetto è che può ridurre notevolmente la distanza tra i componenti, rendendo così l'intero circuito stampato diventa più compatto e salvaspazio. Questo è essenziale per la progettazione di prodotti elettronici sempre più compatti di oggi.

Inoltre, l'imballaggio SMD può anche migliorare le prestazioni e l'affidabilità del bordo. Poiché i pin dei componenti SMD sono direttamente collegati al PCB, la lunghezza di connessione tra i pin è ridotta, riducendo così la resistenza e l'induttanza del circuito e migliorando la stabilità della trasmissione del segnale. Inoltre, il metodo di imballaggio SMD può anche ridurre il numero di punti di saldatura, ridurre l'impatto della qualità della saldatura sull'intero circuito e migliorare l'affidabilità del circuito.

Nelle applicazioni pratiche, il metodo del pacchetto SMD ha una vasta gamma di componenti, tra cui resistenze del chip, condensatori del chip, induttori del chip, diodi SMD, transistor SMD e così via. Questi componenti sono ampiamente utilizzati in una varietà di dispositivi elettronici, quali telefoni cellulari, tablet PC, televisori, dispositivi medici, e così via. Poiché il metodo di imballaggio SMD ha i vantaggi di piccole dimensioni, peso leggero, alta efficienza, ecc., è ampiamente usato in questi prodotti elettronici.

Nel complesso, il metodo del pacchetto SMD, come tecnologia di imballaggio avanzata, fornisce maggiori possibilità per la progettazione e la fabbricazione di prodotti elettronici. Può non solo migliorare le prestazioni e l'affidabilità del circuito stampato, ma anche rendere i prodotti elettronici più compatti e leggeri. Con lo sviluppo di prodotti elettronici nella direzione della miniaturizzazione, leggerezza, alte prestazioni, l'imballaggio SMD sarà sempre più attenzione e giocherà un ruolo sempre più importante nel futuro dell'industria elettronica.