Il nome originale del circuito stampato deriva dal circuito stampato inglese, mentre il cinese è tradotto come "circuito stampato". Alcune persone lo chiamano anche PWB (Printed Wiring Board). Come suggerisce il nome, questo prodotto è un prodotto di circuito realizzato dalla tecnologia di stampa. Sostituì il metodo di distribuzione del filo di rame per i prodotti elettrici prima degli anni Quaranta, che accelerò la replica della produzione di massa, ridusse il volume dei prodotti, aumentava la convenienza e abbassava i prezzi unitari.

Il circuito stampato più avanzato è quello di fondere il metallo per coprire la superficie del pannello isolante per fare il circuito richiesto. Dopo il 1936, il metodo di produzione si è spostato alla selezione delle aree di substrati isolanti ricoperti di metallo utilizzando inchiostri resistenti alla corrosione e alla rimozione di aree inutili mediante incisione. Questo metodo è chiamato (Metodo Sottrativo).

L'evoluzione della tecnologia delle schede PCB: dall'artigianato alla tecnologia di stampa alla costruzione di circuiti elettronici, una serie di trasformazioni che iniziò prima del 1913, quando Berry applicò per la prima volta il processo sottrattivo alla produzione di riscaldatori elettrici e descrisse strisce "riscaldate", che possono essere viste come un prototipo di circuiti stampati flessibili. Infatti, Hanson aveva iniziato ad esplorare diversi modi per organizzare in modo compatto un gran numero di conduttori per risolvere il problema del disordinato cablaggio del centralino telefonico molto prima di Berry, nel 1903. Tutti questi disegni utilizzavano fili e una varietà di materiali isolanti come carta, guttaperca e cellulosa. Significativamente, Hanson menziona nel suo brevetto che produce conduttori mediante "elettrodeposizione o deposizione meccanica", come disegnare linee di metallo in polvere direttamente sull'isolamento in un mezzo adatto.

Nel 1915 Chisholm lavorò per migliorare il processo di produzione delle lastre litografiche utilizzando l'elettrodeposizione del rame seguita dalla deposizione di nichel per ottenere una superficie uniforme, più flessibile e resiliente. Per fornire una superficie sufficiente per la deposizione del metallo, ha utilizzato solventi volatili, polveri metalliche fini e substrati porosi, che possono essere considerati precursori di paste e inchiostri conduttivi.

Successivamente, Charles Ducas divenne un importante inventore. Il suo brevetto del 1925 è citato in almeno altri cinque brevetti (tra cui Eisler, 1948; McLarn, 1947; Nieter, 1955 a, b; Rubin, 1948), tutti basati su diverse varianti del metodo di Ducas che lavorò per trovare metodi alternativi di produzione di conduttori che evitassero la necessità di avvolgere fili monofilari. A tal fine, ha utilizzato una varietà di metodi per produrre modelli di metallizzazione su materiali isolanti, e successivamente pannelli placcati contenenti circuiti metallizzati per depositare la quantità desiderata di metallo. I pannelli sono fabbricati in una varietà di modi, tra cui ma non limitato a:

Esporre la parte metallica del disegno desiderato utilizzando un tornio su un substrato, che consiste di un materiale conduttivo rivestito con uno strato non conduttivo.

Trasferimento dell'immagine su un pannello vuoto utilizzando una pasta conduttiva.

Stampare l'immagine in una sostanza a basso punto di fusione (ad esempio cera) e poi rivestirla con un materiale conduttivo.

Per creare l'immagine desiderata vengono utilizzate tecniche di pasta conduttiva e stampa arbitraria.

Inoltre, Charles Ducas menziona conduttori che possono essere realizzati su entrambi i lati di un substrato isolante e descrive un metodo per estendere i conduttori di ogni strato attraverso fori all'altro lato per fare connessioni intercalari, che allude al concetto di circuiti multistrato, ma l'inventore non approfondisce ulteriormente questo.

Dopo il 1960, il mercato del prodotto dei lettori di dischi, dei registratori a nastro e dei videoregistratori ha successivamente adottato la tecnologia di produzione di circuiti stampati a foro passante bifacciale, in modo che il substrato resistente al calore e stabile della resina epossidica di dimensioni è stato ampiamente utilizzato ed è ancora la resina principale per la produzione di circuiti stampati.

Con l'evoluzione della tecnologia a semiconduttore, i prodotti elettronici si stanno muovendo verso strutture a densità più elevata. L'assemblaggio elettronico è una struttura combinata one-to-one. Quando aumenta la densità dei componenti elettronici, naturalmente, il circuito portante del componente dovrà anche aumentare la densità di connessione, che ha gradualmente formato la tendenza di progettazione del circuito ad alta densità di oggi.

Anche se il concetto di build-up schede è apparso nei prodotti successivamente dal 1967, è stato solo quando IBM ha rilasciato la tecnologia SLC nel 1990 che la tecnologia microvia è diventata gradualmente matura e pratica. Prima di questo, se i fori passanti del circuito stampato non fossero stati utilizzati, il progettista avrebbe utilizzato più metodi di pressatura per ottenere una maggiore densità di cablaggio. A causa del rapido avanzamento dei materiali, i materiali isolanti fotosensibili e non fotosensibili sono stati elencati uno dopo l'altro e la tecnologia del micro-foro è gradualmente diventata la struttura principale di progettazione dei circuiti stampati ad alta densità e appare in molti prodotti elettronici mobili.

Nella connessione tra gli strati del circuito, oltre alla galvanizzazione, è apparso anche l'uso della tecnologia della pasta conduttiva per i connettori uno dopo l'altro. I più noti sono il metodo ALIVH pubblicato da Panasonic e il metodo B2it pubblicato da Toshiba. Queste tecnologie sono applicate ai circuiti stampati. Nell'era dell'alta densità (High Density Interconnection-HDI).

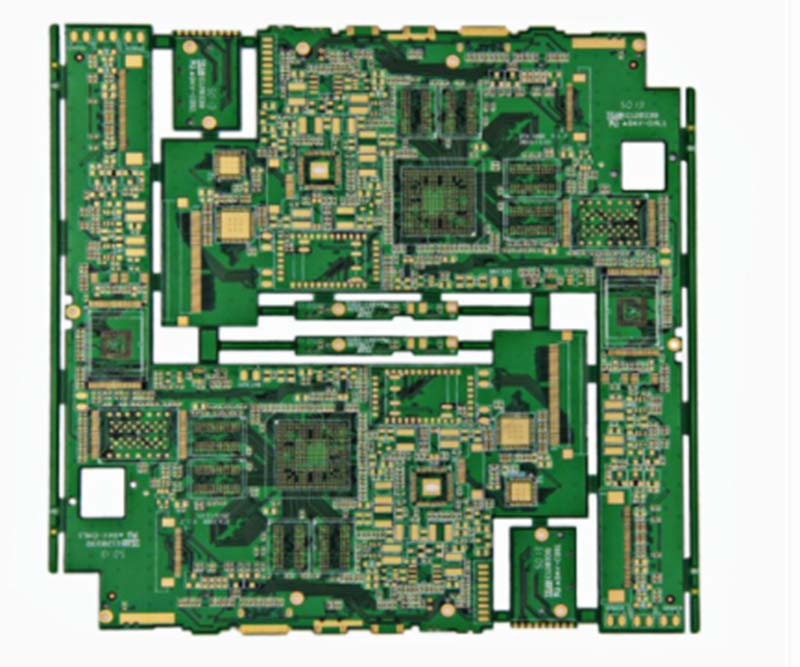

Circuito stampato (PCB) come ponte tra componenti elettronici e mezzo di trasmissione relè, pur portando il ruolo di supporto, noto come "la pietra angolare dei prodotti elettronici". La qualità del processo di produzione di PCB non è solo direttamente correlata all'affidabilità dei prodotti elettronici, ma influenza anche profondamente l'accuratezza della trasmissione del segnale tra chip diversi, quindi, il livello di sviluppo dell'industria PCB in una certa misura mappa la forza tecnica di un'industria informatica (IT) di un paese o di una regione. Il progresso della tecnologia PCB è strettamente collegato con lo sviluppo dell'industria dei circuiti integrati, il rapido progresso della tecnologia dei semiconduttori per promuovere la forza tecnologica dell'industria PCB. Il livello di sviluppo dell'industria dei PCB traccia in una certa misura la forza tecnica dell'industria informatica (IT) di un paese o di una regione. Il progresso della tecnologia PCB è strettamente legato allo sviluppo dell'industria dei circuiti integrati e il rapido progresso della tecnologia dei semiconduttori ha guidato la continua evoluzione e la crescente maturità della tecnologia dell'industria PCB. Dal 1936, PCB è stato utilizzato per la prima volta nella radio, quasi cento anni, la tecnologia PCB ha sperimentato dal singolo pannello, doppio pannello a multi pannello, dalla tecnologia di inserimento alla tecnologia di montaggio superficiale (SMT), e poi al pacchetto di griglia a sfera (BGA) del grande cambiamento. Nel campo dell'elaborazione di PCB, la produzione grafica, la perforazione laser, il rivestimento superficiale e i processi di test hanno fatto nuovi progressi, i fori ciechi, i fori sepolti e il metodo dello strato e altre tecnologie sono sempre più ampiamente utilizzati, mentre l'alta densità e le alte prestazioni sono diventate la tendenza principale nell'evoluzione della tecnologia PCB.

L'anello a monte della catena dell'industria del bordo PCB copre tutti i tipi di materie prime, come laminato rivestito di rame (CCL), strato semiindurito, foglio di rame, sfera di rame, sale d'oro, film secco e inchiostro, ecc.; il midstream è la produzione di PCB manufacturing; A valle è ampiamente usato nelle comunicazioni, elettronica di consumo, elettronica automobilistica, controllo industriale, medico, aerospaziale, difesa nazionale e imballaggio semiconduttore e altri campi. Nel costo operativo del PCB, il costo delle materie prime rappresentava una percentuale elevata, di solito circa il 60%, di cui il costo del CCL rappresentava la maggior parte del 30%, la cui importanza è evidente, seguita da vicino da fogli di rame (9%), sfere di rame (6%) e inchiostro (3%) e così via. Poiché il materiale principale per la produzione di PCB, la produzione di CCL si basa principalmente su tre principali materie prime: foglio di rame, resina e tessuto in fibra di vetro, che sono rispettivamente responsabili delle funzioni conduttive, isolanti e di supporto del PCB, di cui il foglio di rame rappresenta il 42%, resina rappresenta il 26% e tessuto in fibra di vetro rappresenta il 19%.