Avantages de l'emballage d'usinage de puce SMT par rapport à l'emballage traditionnel

1. Petite taille de l'équipement électronique, densité d'installation relativement élevée

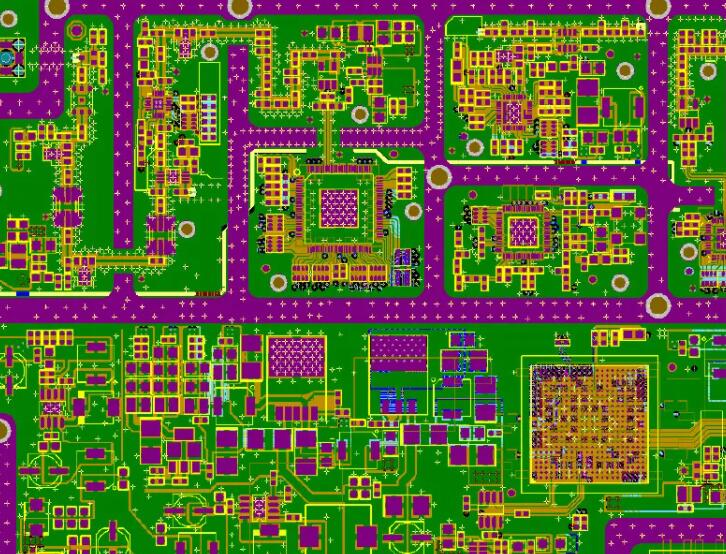

Les composants électroniques SMT patch ne mesurent qu'environ 10% de la taille des composants électroniques encapsulés traditionnels et ne sont que 10% de la qualité des composants électroniques enfichables traditionnels. La technologie SMT peut généralement réduire la taille de l'électronique de 40 à 60%, la masse de 60 à 80% et réduire considérablement la surface et la masse. Jusqu'à présent, les mailles pour l'usinage et l'installation de composants électroniques par puce SMT ont évolué de 1,27 mm à 0,63 mm, certaines mailles atteignant 0,5 MM. L'utilisation de la technologie d'installation par trou traversant peut augmenter la densité relative de l'installation.

2. Haute fiabilité et forte résistance aux vibrations

Le traitement des puces SMT utilise des composants à puce qui ont une grande fiabilité, une petite taille, une texture légère, une forte résistance aux vibrations, une production automatisée, une grande fiabilité d'installation et une incidence de points de soudure défectueux généralement inférieure à 10 Parties par million. La technologie de soudage par ondulation des composants électroniques enfichables à travers les trous est d'un ordre de grandeur inférieur et peut garantir un faible taux de défauts sur les équipements électroniques ou les points de soudure des composants. À ce jour, près de 90% des appareils électroniques utilisent la technologie SMT.

3. Bonnes caractéristiques à haute fréquence et performances fiables en raison de l'installation solide de l'élément de puce, le dispositif est généralement sans fil ou court, ce qui réduit l'influence de l'inductance parasite et de la capacité parasite, améliore les caractéristiques à haute fréquence du circuit et réduit les interférences électromagnétiques et RF. Les circuits conçus avec SMC et SMD peuvent atteindre une fréquence maximale de 3 GHz, tandis que les composants électroniques à puce ne sont que de 500 MHz, ce qui peut réduire le temps de latence de transmission. Il peut être utilisé dans des circuits dont la fréquence d'horloge est supérieure à 16 MHz. Si vous choisissez la technologie MCM, la fréquence d'horloge haut de gamme d'une station de travail informatique peut atteindre 100 MHz et la consommation d'énergie supplémentaire causée par une réactance parasite peut être considérablement réduite de 2 à 3 fois.

4. Augmenter la productivité et réaliser la production automatisée

Jusqu'à présent, pour automatiser complètement une carte de circuit imprimé à montage perforé, il était nécessaire d'agrandir la surface de la carte de circuit imprimé d'origine de 40% afin d'insérer la tête d'insertion de l'insert automatique dans le composant électronique, sinon, le jeu est insuffisant et la pièce est endommagée. La machine de placement automatique (sm421 / sm411) utilise une buse à vide pour adsorber et placer les composants électroniques. La Buse à vide est plus petite que la forme du composant électronique, ce qui augmente la densité relative de l'installation. En fait, les petits composants électroniques et les dispositifs qfp à pas fin sont produits au moyen de machines de placement automatiques pour une production automatisée sur toute la ligne.

5. Réduire les coûts, réduire les dépenses

(1) la zone d'utilisation de la carte de circuit imprimé est réduite, la zone est 1 / 12 de la technologie via, si vous choisissez l'installation CSP, sa zone sera considérablement réduite;

(2) réduire le nombre de trous ouverts de la carte de circuit imprimé et économiser considérablement le coût de retouche;

(3) réduit considérablement le coût de la mise en service du circuit en raison de l'amélioration des caractéristiques de fréquence;

(4) réduire considérablement les coûts d'emballage, de transport et de stockage en raison de la petite taille et de la texture légère des composants de puce;

La technologie de traitement des patchs SMT peut considérablement économiser du matériel, de l'énergie, de l'équipement, de la main - d'œuvre, du temps, etc. les coûts peuvent être considérablement réduits de 30% à 50%.

Classification des matériaux de substrat de carte PCB

En bref, le substrat est le matériau de base pour la production de cartes PCB. En général, les substrats de PCB sont composés de résines, de renforts et de matériaux conducteurs dans une grande variété. Les résines les plus courantes sont les résines époxy et phénoliques. Les matériaux de renforcement comprennent une base de papier, un tissu de verre, etc. le matériau conducteur le plus couramment utilisé est une feuille de cuivre. La Feuille de cuivre est divisée en feuille de cuivre électrolytique et feuille de cuivre laminée.

Classification des matériaux de substrat PCB:

1. Selon différents matériaux d'armature:

1. Substrats en papier (fr - 1, fr - 2, fr - 3);

2. Substrat de tissu de fibre de verre époxy (fr - 4, fr - 5);

3. Substrats composites (CEM - 1, CEM - 3 (matériaux époxy composites tertiaires);

Carte PCB HDI (interconnexion haute densité) (RCC);

Substrats spéciaux (substrats métalliques, substrats céramiques, substrats thermoplastiques, etc.

2. Selon les propriétés ignifuges:

1. Type ignifuge (UL94 - V0, ul94v1);

2. Type non ignifuge (catégorie UL94 - HB).

3. Selon la résine différente:

1. Carte PCB en résine phénolique;

2. Panneau de carte PCB en résine époxy;

3. Carte PCB en résine de polyester;

4. Carte PCB en résine BT;

5. Carte PCB en résine pi.