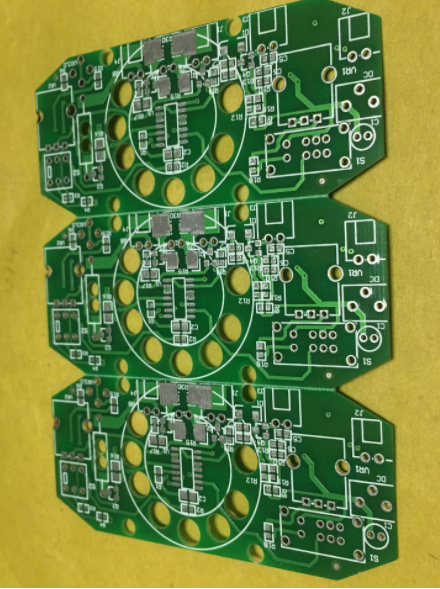

Au cours de la production de PCB, les défauts causés par des défauts coûtent à différents degrés à chaque étape, et plus ils sont détectés tôt, moins ils coûtent à réparer. Afin de garantir la qualité des fonctions et des performances de la carte de copie de PCB, divers tests sont nécessaires après l'achèvement de la carte de copie de PCB. Sinon, la qualité de la carte de copie de PCB ne peut pas être garantie et ne peut être garantie qu'après divers tests.

1. Essai électrique

Les tests électriques sont destinés à l'industrie des PCB pour détecter les défauts fonctionnels des circuits le plus tôt possible. Les conditions et les méthodes d'essai électriques comprennent principalement la source et le format des données d'essai, les conditions d'essai telles que la tension, le courant, l'isolation et les connexions, les méthodes de fabrication et les points de sélection de l'équipement, les sections d'essai et les spécifications de réparation.

Dans le processus de fabrication de PCB, les trois étapes qui doivent être testées sont après la gravure de la couche interne, après la gravure de la couche externe et le produit fini.

2. Méthode et équipement d'essai électrique

Les méthodes de test électrique sont: type spécial, type universel, type de sonde de vol, faisceau d'électrons sans contact, tissu conducteur, type capacitif et test de brosse. Parmi eux, les équipements les plus couramment utilisés sont trois, à savoir la machine d'essai spéciale et la machine d'essai universelle. Machine et machine d'essai de sonde de vol. Afin de mieux comprendre le fonctionnement des différents appareils, les caractéristiques des trois principaux appareils seront comparées ci - dessous.

1, essai spécial

La raison pour laquelle les essais de type spéciaux sont des types spéciaux est principalement due au fait que les pinces utilisées ne sont disponibles que pour un seul numéro de matériau et que les plaques avec des numéros de matériau différents ne peuvent pas être testées et ne peuvent pas être recyclées.

2, essai universel

Le principe de base du test universel est de concevoir la disposition du circuit PCB selon une grille. La position des trous utilise le substrat G10 comme masque. Seule la sonde de la position du trou peut passer à travers le masque pour la mesure électrique, de sorte que la pince est facile à faire, rapide et la sonde peut être réutilisée. Le nombre de points de test universels dépasse généralement 10 000. Un test avec une densité de test ou est appelé test de réseau, qui est un test hors réseau. Les pinces doivent être spécialement conçues. En général, la densité de test pour les tests génériques peut atteindre qfp.

3, test de sonde de vol

Le principe du test de détecteur de vol est très simple. Il ne nécessite que deux déplacements de sonde X, y, z pour tester les deux points d'extrémité de chaque circuit un par un, il n'est donc pas nécessaire de fabriquer des pinces coûteuses supplémentaires. Mais parce qu'il s'agit d'un test de point de terminaison, le test est très lent.

Iii. Comparaison technique

Le test de l'aiguille volante est actuellement le meilleur équipement de test électrique pour la production et les échantillons de petites quantités de PCB. Cependant, s'il est utilisé pour la production en série moyenne, le coût des tests augmentera considérablement en raison de la lenteur des tests et du coût élevé de l'équipement. Qu'il s'agisse d'une plaque universelle ou d'une plaque spéciale, les coûts de test peuvent atteindre les normes d'économie d'échelle tant que la production atteint une certaine quantité et ne représentent que 2 à 4% du prix de vente. Cependant, à mesure que le rythme de changement des produits PCB s'accélère, les cycles de vie des produits pour les versions de conception de circuits individuels deviennent plus courts. Les technologies de faisceau d'électrons, de CEM ou de décharge plasma sont encore activement améliorées et constituent une solution de test électrique viable si l'efficacité du test peut être améliorée.