Le nom original de la carte vient de l'anglais Printed Circuit Board, tandis que la traduction chinoise est "Printed Circuit Board". Certains l’appellent aussi pwb (Printed Line Board). Comme son nom l'indique, ce produit est un produit de circuit électrique fabriqué par la technologie d'impression. Il a remplacé la méthode de distribution de fil de cuivre pour les produits électriques jusqu'aux années 1940, ce qui a accéléré la reproduction de la production de masse, réduit le nombre de produits, augmenté la commodité et réduit le prix unitaire.

La carte de circuit la plus avancée est la fusion du métal pour couvrir la surface de la plaque isolante, formant ainsi le circuit électrique souhaité. Après 1936, les méthodes de production ont évolué vers l'utilisation d'encres résistantes à la corrosion pour sélectionner les zones de substrat isolant recouvertes de métal et éliminer les zones inutiles par gravure. Cette méthode est appelée (soustraction).

L'évolution de la technologie des cartes PCB: des arts et métiers à la technologie d'impression en passant par la construction de circuits électroniques, a commencé par une série de transitions jusqu'en 1913, lorsque Berry a d'abord appliqué la méthode de soustraction à la production d'appareils de chauffage électriques et a décrit les bandes « chauffantes», qui peuvent être considérées comme les originaux des cartes à circuits flexibles. En fait, bien avant Berry en 1903, Hansen a commencé à explorer différentes façons d'aligner compactement un grand nombre de fils pour résoudre le problème du câblage chaotique des commutateurs téléphoniques. Toutes ces conceptions utilisent des fils électriques et divers matériaux isolants tels que le papier, la colle duplex et la cellulose. Il est intéressant de noter que Hansen mentionne dans son brevet qu'il fabrique des conducteurs par « dépôt électrique ou mécanique», par exemple en peignant des fils métalliques en poudre directement sur une couche isolante dans un milieu approprié. En rappelant ce brevet, il est facile de voir les débuts de nombreux concepts de circuits modernes, y compris les Circuits traversants bifaciaux, les circuits multicouches, les circuits haute densité et un autre processus d'addition qui diffère de la méthode de fabrication de cartes de circuits de l'or.

En 1915, Chisholm travaille à l'amélioration du processus de fabrication des plaques lithographiques par électrodéposition de cuivre, puis de nickel, afin d'obtenir une surface uniforme, plus souple et plus élastique. Pour donner une surface suffisante au dépôt métallique, il utilise des solvants volatils, des poudres métalliques fines et des substrats poreux qui peuvent être considérés comme des précurseurs de boues conductrices et d'encres.

Ensuite, Charles Ducasse est devenu un inventeur important. Son brevet de 1925 est cité dans au moins cinq autres brevets (dont Eisler, 1948; mclarn, 1947; nieter, 1955a, B; Rubin, 1948), tous basés sur différentes variantes de la méthode Ducasse, qui cherche des alternatives à la production de conducteurs pour éviter l'enroulement d'un seul brin. Pour ce faire, il a utilisé diverses méthodes pour réaliser des motifs métallisés sur un matériau isolant, puis plaqué des panneaux contenant des circuits métallisés pour déposer la quantité de métal désirée. Les panneaux sont fabriqués de différentes manières, y compris, mais sans s'y limiter:

Utilisez un tour pour exposer la partie métallique de la conception souhaitée sur un substrat constitué d'un matériau conducteur revêtu d'une couche non conductrice.

Utilisez une pâte conductrice pour transférer l'image sur un panneau vierge.

Imprimez l'image dans une substance à bas point de fusion, telle qu'une cire, puis appliquez - la avec un matériau conducteur.

La pâte conductrice et les techniques d'impression arbitraires sont utilisées pour créer l'image souhaitée.

Par ailleurs, Charles ducas mentionne des conducteurs qui peuvent être réalisés de part et d'autre d'un substrat isolant et décrit un procédé d'extension de chaque couche de conducteurs à travers des trous jusqu'à l'autre côté pour réaliser des connexions inter - couches, ce qui implique l'idée d'un circuit multicouche, que les inventeurs n'ont pas développé davantage.

Après 1960, le marché des enregistreurs audio, des magnétophones à bande magnétique, des magnétoscopes et d'autres produits a adopté successivement la technologie de fabrication de cartes de circuit imprimé à double face, de sorte que le substrat en résine époxy résistant à la chaleur et stable en taille est largement utilisé et reste la principale résine de production de Cartes de circuit imprimé.

Avec le développement de la technologie des semi - conducteurs, l'électronique évolue vers des structures à plus haute densité. L'assemblage électronique est une structure combinée un - à - un. Bien sûr, lorsque la densité des composants électroniques augmente, les cartes porteuses des composants ont également besoin d'augmenter la densité de connexion, ce qui a progressivement formé la tendance de conception des cartes à haute densité d'aujourd'hui.

Bien que le concept de carte à circuits intégrés ait fait son apparition dans les produits depuis 1967, ce n’est qu’en 1990 qu’ibm a lancé la technologie SLC que la technologie micro - Vias a progressivement mûri et est devenue pratique. Avant cela, les concepteurs utiliseraient de nombreuses méthodes de pressage pour obtenir des densités de câblage plus élevées si les Vias de la carte ne sont pas utilisés. En raison du développement rapide des matériaux, les matériaux d'isolation photosensibles et non photosensibles sont arrivés sur le marché, la technologie microporeuse est progressivement devenue la structure de conception principale des cartes de circuit imprimé à haute densité, apparaissant dans de nombreux produits électroniques mobiles.

Dans les connexions entre les couches de circuit électrique, en plus du placage, la réalisation de connecteurs à l'aide de la technologie de pâte conductrice apparaît également successivement. Plus connue sous le nom de méthode alivh publiée par Panasonic et méthode b2it publiée par Toshiba. Ces techniques sont appliquées aux cartes de circuit. Entrez dans l'ère de la haute densité (High Density Interconnect HDI).

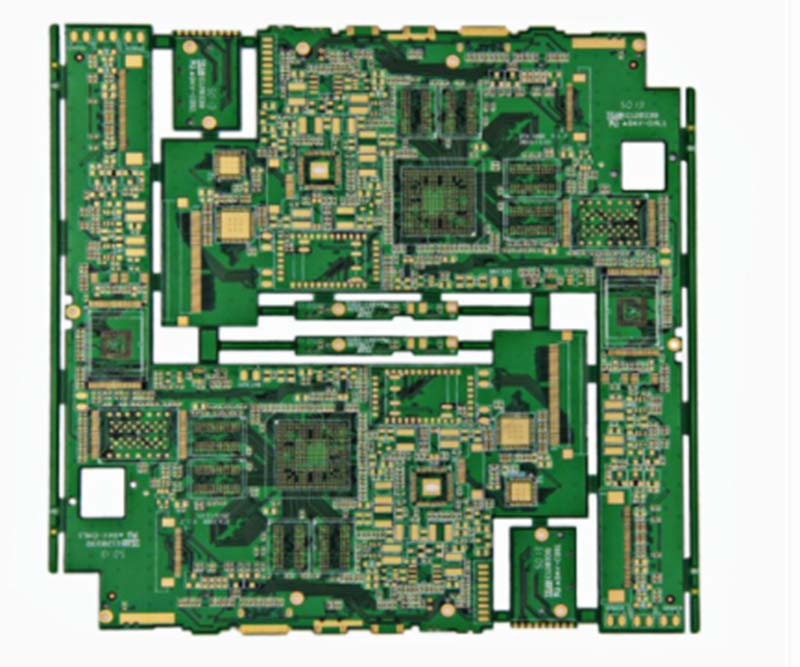

Les cartes de circuits imprimés (PCB) servent de pont entre les composants électroniques et les supports de transmission relais, tout en assumant le rôle de support, et sont reconnues comme « la pierre angulaire de l'électronique». La qualité du processus de fabrication de PCB n'est pas seulement directement liée à la fiabilité des produits électroniques, mais affecte également profondément la précision de la transmission du signal entre les différentes puces, de sorte que le niveau de développement de l'industrie des PCB reflète en partie la force technique de l'industrie des technologies de l'information d'un pays ou d'une région. Les progrès de la technologie des circuits imprimés sont étroitement liés au développement de l'industrie des circuits intégrés, et les progrès rapides de la technologie des semi - conducteurs favorisent la force technique de l'industrie des circuits imprimés. Le niveau de développement de l'industrie des PCB reflète dans une certaine mesure les prouesses technologiques de l'industrie des technologies de l'information d'un pays ou d'une région. Les progrès de la technologie des circuits imprimés sont étroitement liés au développement de l'industrie des circuits intégrés, et les progrès rapides de la technologie des semi - conducteurs ont entraîné une évolution continue et une maturation croissante de la technologie de l'industrie des circuits imprimés. Depuis 1936, année où les PCB ont été appliqués pour la première fois à la radio, la technologie des PCB a connu une transformation spectaculaire au cours des cent dernières années, des panneaux simples et doubles aux panneaux multiples, de la technologie d'insertion à la technologie de montage en surface (SMT) en passant par le boîtier à grille sphérique (BGA). Dans le domaine de l'usinage de PCB, de nouveaux progrès ont été réalisés dans la production graphique, le perçage laser, le revêtement de surface et les processus d'essai, les technologies telles que les trous borgnes, les trous enterrés et la stratification sont de plus en plus largement utilisées, tandis que la haute densité et la haute performance sont devenues la principale tendance du développement de la technologie de PCB.

Le lien amont de la chaîne industrielle des plaques PCB couvre diverses matières premières, telles que les plaques de cuivre revêtues (CCL), les plaques semi - durcies, les feuilles de cuivre, les billes de cuivre, les sels d'or, les films secs et les encres, etc.; Midstream est la production de fabrication de PCB; L'aval est largement utilisé dans des domaines tels que les communications, l'électronique grand public, l'électronique automobile, le contrôle industriel, le médical, l'aérospatiale, la défense et l'emballage de semi - conducteurs. Parmi les coûts d'exploitation des PCB, la part du coût des matières premières est élevée, généralement de l'ordre de 60%, où la Feuille de cuivre revêtue représente la plus grande part du coût, à 30%, son importance est évidente, suivie de près par la Feuille de cuivre (9%), les billes de cuivre (6%) et les encres (3%), etc. en tant que matériau de base de la fabrication de PCB, la production de feuilles de cuivre revêtues repose principalement sur trois matières premières principales: la Feuille de cuivre, la résine et le tissu de fibre de verre, qui sont responsables respectivement des fonctions conductrices, isolantes et de support du PCB, avec 42% de feuille de cuivre, 26% de résine et 19% de tissu de fibre de verre.