Le substrat d'encapsulation ou couche intermédiaire est un composant essentiel de l'encapsulation BGA. En plus d'être utilisé pour le câblage d'interconnexion, il peut également être utilisé pour le contrôle d'impédance et l'intégration inductance / résistance / condensateur. Par conséquent, le matériau du substrat doit avoir une température de conversion de verre élevée RS (environ 175 ~ 230 degrés Celsius), une stabilité dimensionnelle élevée, une faible absorption d'humidité, de bonnes propriétés électriques et une grande fiabilité. Le film métallique, la couche isolante et le support de base ont également des propriétés d'adhérence élevées.

1. Processus d'emballage pour PBGA de liaison de fil

(1) Préparation du substrat BGA

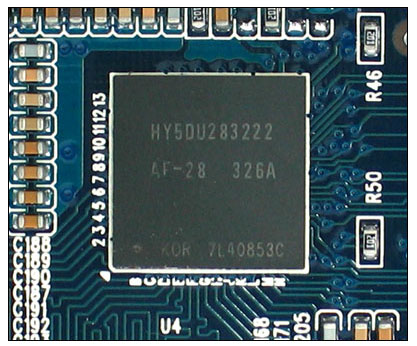

Une feuille de cuivre extremethin (12 ~ 18 μm d'épaisseur) est stratifiée sur les deux côtés de la résine BT / plaque de verre, puis métallisée par perçage et via. En utilisant la technologie traditionnelle PCB plus 3232, des motifs tels que des bandes de guidage, des électrodes et un réseau de zones de soudure pour le montage de billes de soudure sont créés sur les deux côtés du substrat. Ensuite, ajoutez un masque de soudure et créez un motif exposant les électrodes et les zones de soudure. Pour améliorer la productivité, un seul substrat contient généralement plusieurs substrats pbg.

(2) Processus de processus

L'amincissement de la plaquette à la découpe de la plaquette, le collage de la puce et le nettoyage au plasma - le collage des fils - le nettoyage au plasma - le moulage de l'emballage - l'assemblage des billes de soudure - le soudage à reflux - le marquage de surface à la séparation, l'inspection finale et l'essai du collage de la puce de boîtier de barillet, le collage de la colle époxy remplie d'argent sur le substrat de la puce IC, puis la réalisation de la puce et du substrat à l'aide d'une connexion de liaison fil d'or, puis le moulage et l'encapsulation ou le coulage de colle liquide Des billes de soudure 62 / 36 / 2sn / PB / AG ou 63 / 37 / SN / PB d'un diamètre de 30 mil (0,75 mm) et d'un point de fusion de 183 degrés Celsius sont placées sur les Plots à l'aide d'un outil d'aspiration spécialement conçu et soudées à reflux dans un four de soudage à reflux traditionnel dont la température maximale de traitement ne dépasse pas 230 degrés Celsius. Le substrat est ensuite nettoyé par centrifugation à l'aide d'un nettoyant inorganique CFC pour éliminer les particules de soudure et de fibres restantes sur l'emballage, puis marqué, séparé, inspecté, testé et stocké.

Boîtier BGA

2. Processus d'encapsulation C - cbga

(1) substrat cbga

Le substrat FC - cbga est un substrat céramique multicouche dont la production est assez difficile. En raison de la densité de câblage élevée du substrat, de l'espacement étroit et de la multitude de Vias, les exigences coplanaires du substrat sont plus élevées. Son processus principal est: Tout d'abord, la puce en céramique multicouche est co - cuite à haute température dans un substrat métallisé en céramique multicouche, puis le câblage métallique multicouche est fait sur le substrat, puis plaqué. Lors de l'assemblage de cbga, l'inadéquation cte entre le substrat, la puce et la carte de circuit imprimé est un facteur majeur dans la défaillance des produits cbga. Pour améliorer cette situation, on peut utiliser un autre substrat céramique, le substrat céramique hitce, en plus de la structure CCGA.

(2) Processus de processus

Préparation des billes de la plaquette, du retournement de la puce et du soudage à reflux -) remplissage du fond avec de la graisse conductrice de chaleur pour les billes, distribution de l'assemblage de billes de soudage de seau scellé -) marquage du seau de reflux + découplage des billes inspection finale du seau emballage du seau d'essai.

3. Processus de processus d'encapsulation pour la liaison de fil tbga

(1) transporteur BGA

Le support tbga est généralement réalisé en matériau Polyimide. Au cours de la production, les deux côtés de la bande porteuse sont recouverts de cuivre, puis nickelés et dorés, puis poinçonnés et traversants métallisés et graphiques réalisés. Dans un tel tbga câblé, le dissipateur thermique encapsulé est le solide supplémentaire encapsulé et la base de cavité de coeur de l'enveloppe. Par conséquent, la bande porteuse doit être collée au radiateur à l'aide d'un adhésif sensible à la pression avant l'emballage.

(2) Processus de processus d'emballage

Amincissement de la plaquette - découpe de la plaquette - collage de la puce - nettoyage - collage de fil - nettoyage au plasma - Remplissage de mastic liquide - assemblage de billes de soudure - soudage à reflux - marquage de surface - séparation - inspection finale - test - encapsulation.