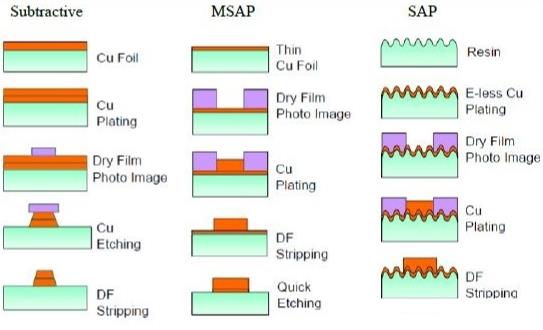

Ba phương pháp sản xuất bảng mạch in Bảng cơ sở, msap, sap

(1) Quá trình lót PCB Laminate được phủ một lớp lá đồng, các dòng cần giữ lại được phủ một lớp phủ, loại bỏ các lá đồng tiếp xúc bằng cách khắc, tạo thành các dòng mong muốn.

(2) msap (quy trình bán bổ sung cải tiến) - Đầu tiên, một lớp đồng rất mỏng được hình thành trên bề mặt của vật liệu PCB, sau đó các dòng không cần giữ lại được phủ bằng một lớp phủ và các dòng mong muốn được lộ ra và được thêm vào bằng mạ điện. Sau đó, sau khi loại bỏ lớp phủ, lớp đồng mỏng không dày được loại bỏ bằng microetch, cuối cùng tạo thành mạch mong muốn.

(3) SAP (phương pháp bán cộng) - Bằng cách sao chép/in/kích hoạt laser, một mạch đồng sơ bộ được hình thành trực tiếp trên bảng và sau đó được làm dày bằng mạ điện hoặc mạ hóa học để tạo thành mạch mong muốn.

Ba phương pháp sản xuất PCB

Với sự ra đời của công nghệ mSAP mới (Quy trình bán bổ sung cải tiến) trên PCB, chiều rộng dấu vết của nó có thể giảm một nửa xuống mức 1,25 mils, do đó mật độ lắp ráp mạch có thể được tối đa hóa. Hiện nay, những tiến bộ liên tục trong mạch tích hợp đã được chuyển từ quy trình in thạch bản IC bán dẫn (in thạch bản) sang quy trình PCB.

Hiện nay, quy trình PCB trừ được sử dụng phổ biến nhất trong ngành công nghiệp, với dung sai chiều rộng dây tối thiểu là 0,5 triệu. Kết quả thử nghiệm của iPCB cho thấy tỷ lệ cạnh tín hiệu tương đối thấp nếu chiều rộng dây vượt quá 3 triệu và có tác động đáng kể đến việc kiểm soát trở kháng của dây mỏng hơn, mặc dù giá trị thay đổi của 0,5 triệu là không rõ ràng.

Quá trình PCB về cơ bản bao gồm một hoặc cả hai bên, lõi, với vật liệu lót có chứa đồng. Chất liệu và độ dày của chất nền đồng được sử dụng trên chất nền được sản xuất bởi mỗi nhà sản xuất PCB là khác nhau, do đó cách nhiệt và tính chất cơ học cũng khác nhau.

Tiếp theo, lá đồng và vật liệu lót được ép lại với nhau để tạo thành lớp lót, sau đó lớp lót được phủ bằng chất bảo quản và tiếp xúc, sau đó chất bảo quản và đồng không tiếp xúc được khắc trong bồn axit để tạo thành hệ thống dây điện. Mục đích của phương pháp này là làm cho hệ thống dây tạo thành một phần hình chữ nhật, nhưng trong quá trình máng axit, nó sẽ không chỉ làm xói mòn đồng trên bề mặt thẳng đứng mà còn hòa tan một phần của thành dây trên bề mặt ngang.

Dưới sự kiểm soát chặt chẽ của quá trình PCB trừ, hệ thống dây điện có thể tạo thành một phần hình thang gần 25~45 độ. Tuy nhiên, nếu không được kiểm soát đúng cách, nửa trên của hệ thống cáp sẽ bị khắc quá mức, dẫn đến nửa trên hẹp và nửa dưới dày. Yếu tố khắc thu được bằng cách so sánh chiều cao của dây được khắc với độ sâu khắc của nửa trên của dây, và giá trị càng lớn thì mặt cắt ngang của dây càng hình chữ nhật.

Một khi hệ thống dây có thể được hình chữ nhật, trở kháng có thể dự đoán được nhiều hơn và bố cục lặp lại có thể đạt được ở một góc gần như thẳng đứng, có nghĩa là mật độ thành phần mạch có thể được tối đa hóa và từ quan điểm toàn vẹn tín hiệu, sản xuất PCB cũng có thể được cải thiện.

Phương pháp tương tự để đạt được kết quả này là mSAP (Modified Semi Plus Method). Trong phương pháp này, chất nền được cán với một lá đồng dày 2 hoặc 3 micron (¼ m), sau đó được khoan qua lỗ và phủ bằng đồng hóa học.

Tiếp theo, một chất chống ăn mòn được thêm vào một khu vực cụ thể để tiếp xúc, tạo thành hệ thống dây mong muốn. Sau khi xếp các khu vực tiếp xúc, đồng còn lại được phép khắc, vì vậy phương pháp này về cơ bản là ngược lại với phép trừ. So với nguyên tắc hóa học của phép trừ pha, một phần của hệ thống cáp mSAP về cơ bản sử dụng in thạch bản. Do đó, chiều rộng của dây được hình thành từ thứ hai phù hợp hơn với thiết kế ban đầu.

Với dung sai cực kỳ nghiêm ngặt, chiều rộng dấu vết có thể được duy trì ở mức 1,25 mils dưới một mức độ kiểm soát trở kháng nhất định. Các phép đo thực tế cho thấy sự thay đổi trở kháng đo được trên toàn bộ bảng PCB không vượt quá 0,5 ohms, bằng 1/5 phép trừ.

Kết quả thử nghiệm của iPCB cho thấy điều khiển trở kháng chính xác là không thể thiếu để đáp ứng các yêu cầu của hệ thống kỹ thuật số tốc độ cao và các ứng dụng vi sóng, điều này cũng có thể đạt được thông qua mSAP. Ngoài ra, nó có thể đạt được các đặc tính thiết kế dây gần như thẳng đứng và cũng có thể tối đa hóa mật độ lắp ráp mạch.