Şimdi, SMT çalışma satırının yönetimi sistemine bir tanıştırım.

Mevzu: Taşıma kurallarını formüle etmek için, taşıma zamanı azaltmak, üretim etkinliğini geliştirmek ve aynı zamanda kalite kontrol şartlarını uygulamak için.

1. Taşınırken, çeşitli bölümlerden personel sorumluluğu:

1.11002, materyal depo (araç odası dahil)

1.1.1 009 üretim programını ayarlar, üretim tarihini, hedef kapasitesi ve gönderme tarihini belirler ve "SMT üretim planını" sorgular.

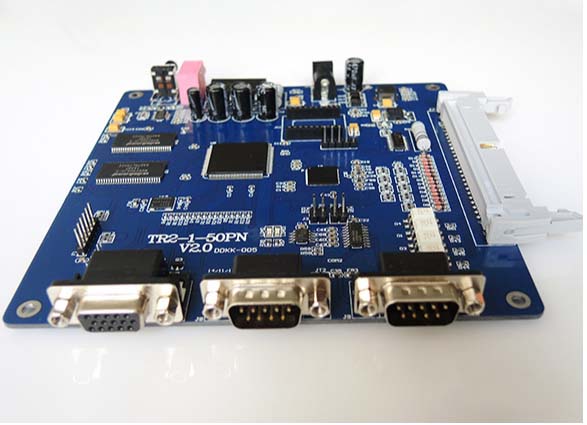

1.1.2 Material depo ve araç odası tüm direkt ve indirek materyaller (PCB fixtures, çelik gözlüğü, solder pasta, kırmızı lepe, etc.) zamanında hazırlanmasını sağlıyor.

1.1.3 Üretim çizgisini durmadan önce tüm materyaller besleyici üzerinde yüklenebileceğine emin olun (besleyici ya da materyal sorunları yüzünden besleyici üzerinde yüklenemeyecek özel komponentler hariç) ve besleyici ilk kez doldurulmasını deneyin.

1.2SMT üretimi

1.2.1 Taşınmadan önce önceki ürün çoğunu (solder pasta gibi yardımcı materyaller dahil) temizleyin ve çelik gözlüğünü depoya geri temizleyin. Özgürlü süreç için üretim hattı tamamen temizlenmeli. Temizleme içerisinde "RoHS olmayan ve RoHS Modeli Değiştirme Şekilde" yazdırma, yerleştirme, düzeltme izleri temizlemesi, kaydedilmesi, sıkıştırma bozlu temizlemesi ve kaydedilmiş.

1.2.2 Taşınmadan önce, üretim hattı lideri "Operasyon Yapıları", "Materiyal Yapıları", "ECN Değiştirme Bildirimi" ve bölümlerin üretim süreci belgelerini dikkatli okur.

1.2.3 kapatıldıktan sonra felaketli ve yükleme çalışmalarının hemen ve hızlı çalışma saatlerinden kaçınmasını sağlayın.

1.2.4 Bütün operatörlerin operasyonlarının çalışma talimatlarına göre gerçekleştirilmesini sağlayın.

1.2.5 üretim çizgisinin ilişkili sorunlarını çözmek için bağlı departmanları koordinat edin.

1.2.6 Bütün operatörlerin işlerini özgür olarak tamamlamak için işin sertifikaları olduğundan emin olun.

1.3SMT projesi

1.3.1 Üretim çizgisine detaylı, açık ve kolay çalışma talimatlarını ve "istasyon tablosu" sağlayın.

1.3.2 Yapılacak üretim önlemleri ve müşterilerin özel üretim süreci taleplerini üretim çizgisindeki tüm operatörler için eğitim sağlayın. Yeni ürünler için eğitim nesneleri de bu bölümde sorumlu tekniklerin katılması gerekiyor.

1.3.3 Yeni ürünler için PCB dosyaları, çelik gözlüğü, fixtürler, solder pasta, kırmızı lep, etc. de önceden hazırlanmalıdır.

1.3.4 Programın zamanında hazırlanmasını ve üretim çizgisinin kapatıldığından sonra makineye gönderilmesini sağlayın.

1.3.5 Makinenin durumunu onaylayın ve taşıma başlamadan önce hazırlıklar yapın (lütfen suyun bozlu seçmesi hakkında detaylar için "Nozzle Picking Component Type List" olarak "Nozzle Picking Component Type List" dersiniz).

1.3.6 Ateş sıcaklığı test ve ateş sıcaklığı test için hazırlık.

1.3.7 Her makineyin çalışma saatlerini normal üretimin bir saatinden sonra iyileştirin. İki yüksek hızlı makinelerin yerleştirme zamanının farkı, üretim kapasitesini belirlemek için 5Sec'den fazla olmaması gerektiğini gösteriyor.

1.3.8 Standart üretim kapasitesinin kurulduğundan sonra üretim hattı makine yerleştirme hızını istediğinde ayarlamamalı. Eğer kalite bir sorun varsa, ayarlanmalıdır. Lütfen, üretim kapasitesini zamanında izlemek için SMT mühendisiyle iletişim kurun. Bölüm yöneticisi değerlendirmeden sonra üretim kapasitesini değiştirmeyi karar verecek. Üretim kapasitesi formülasyon yöntemi: 3600Sec/şişeleme istasyonu zamanı* bulmaca sayısı * zaman rahatlama hızı (90%).

1. 4 kalite Güvenlik

1.4.1 Transfer sürecinde üretim hatının tüm çalışmalarının hazır olup olmadığını kontrol edin ve CHECK LIST'e göre materyal yerleştirme durumunu kontrol edin.

1.4.2 Müfettiş sırasında bir defekte bulunduğunda bir kayıt verilir ve şartlar ciddiyse üretim hemen durdurulacak.

1.4.3 İlk süreç özgür süreç olarak dönüştüğünde, üretim çizgisinin gerekli ve doğrulama şeklinde kaydedildiği kadar temiz olup olmadığını kontrol edin (şunu göre "RoHS olmayan ve RoHS Modellerin dönüştüğü doğrulama şekli")

İkinci olarak, materyal deponun çalışma içeriği

2.1 Taşıma bildirimini aldıktan sonra, materyal depoda ve araç odasındaki materyal personeli, çelik gözlüğü, solder pastası, dört çizgisine, üretim çizgisinde bir ürünü kapatmadan yarım saat önce hazırlanmış materyalleri (çelik gözlüğü, solder pastası, dört çizgisine dahil olmak üzere) üretim çizgisine gönderir ve materyal

Üçüncü, SMT üretim satırının çalışma içeriği

3.1 Önceden yarım saat önce bildirimi aldığı üretim hattı lideri depo malzemelerinin hazırlığını ve SMT projesinin uyumlu hazırlıklarını kontrol ediyor.

3.2 Bildirimi aldıktan sonra, üretim çizgisinin lideri, üretim durumuna göre, önceki ürünün düzgün tamamlanmasını ve çizgi aktarımın düzgün ilerlemesini sağlamak için önceki ürünün icat kontrolünü ayarlar ve çizgi aktarımın başlangıç zamanı kaydedir.

3.3 Yazıcı ve operatör önceki ürünün PCB giriş miktarının planlanmış miktarıya ulaştığını ve son ürünün bitişinden sonra, çelik gözlüğünü ve yırtıcı temizlemek için ve depoya geri döndüğünü doğrulamalı. Sonraki ürünün stensili ve PCB, yazıcının transfer hatını yönetmesi için araç odası tarafından sunuyor. Özgürlü bir süreç varsa, basım ekipmanları tamamen temizlemeli.

3.3 Üretim lideri uyumlu süreci dosyasıyla değiştirilir ve önümüzdeki ürün dosyası geri alır ve sonraki üretim kullanımı için kaydedilir.

3.4 SMT teknisyenleri, stensilin modelini kontrol etmek için önceden tin bastırma istasyonuna gidiyorlar ve stensilin ve kayıtların değiştirilmiş olup olmadığını veya hasar edilmiş olup olmadığını kontrol etmek için. İyi kokusun kullanıldığından emin olun. Eğer bir anormal bulunursa, onu zamanla değiştirin ve mühendise tamir etmesi için haber verin.

3.5SMT teknisyenleri, işlemde stensili mühürlenmek gibi özel ihtiyaçları olup olmadığını doğruluyor; procese göre thimble pozisyonunu doğru ayarlayın (üst PIN şablonu ya da film çizgisine referans edin); Bastırma kalitesinin gerekçelerine uygun olmasını sağlamak için bastırma parametrelerini doğru olarak ayarlayın.

3.5 Yazıcının solder yapışmasının sürecin ihtiyaçlarına uymasını ve solder yapışmasının ayrılma ve kullanma zamanının süreç kurallarının kaliteli menzilinde olup olmadığını ve yazdırma kalitesinin süreç ihtiyaçlarına uymasını sağladığını doğrulaştırır.

3.6 IPQC, CHECK LIST'e göre PCB, stencil ve solder yapıştırma modellerini kontrol eder ve ilgili kayıtlar yapar.

3.7 Operatör "istasyon masasına göre materyalleri yüklemek için normal besleyici kullanır ve besleyicinin doğru kullanıldığını, komponentlerin yerinde olup olmadığını kontrol ediyor.

3.8 IPQC istasyon masasına göre materyalleri kontrol ediyor.

3.9 Teknik makine durduğundan hemen sonra program ı makineye göndermeli.

3.10 Tehnikçiler gerçek durumunu takip edip, izler ayarlaması, düzeltme ayarlaması, bozlu değiştirme, kontrol komponenti kimliği, etc. gibi çalışmalarını denemeliyiz ve çoğu materyal kutusun do ğru pozisyonda temizlenmiş olup olmadığını kontrol ediyorlar.

IPQC malzemeleri kontrol ettikten sonra, toprak PIN şablonuna göre thimble ayarlarını tekrar kontrol edin (üst bir komponent olup olmadığını).

3.12 Tehnikçiler, komponentlerin yükleme yöntemi ve pozisyonu süreç ihtiyaçlarına uygun olup olmadığını kontrol ederler, sonra onları doğru olduğundan sonra bir sonraki makineye yerleştirirler.

3.13 Tüm yerleştirme makinelerin tamamen bir tahta yapıştığından sonra, yönü ve pozisyonu yeniden ayarlayıp, doğru olduğundan sonra örnek tahtasını ilk denetim için gönderir.

3.14 Teknikçi makine üretim haline döndüğünde makine düzgün çalıştığını sağlamalı. Operatör teknisyenin makineyi ayarlamaya devam etmesini isteyebilir, eğer materyal atışı ya da ayrılması olduğunu bulursa.

3.15 Eğer liderlik özgür bir süreç varsa, yerleştirme makinesinin izleri tamamen temizlenmeli.

3.16 Önceki ürünlerin son tahtası refloz ateşinden geçtiğinde teknik program ı bu ürünle uyumlu ateşin sıcaklığını çalıştırmak için arar ve PCB boyutuna göre yol genişliğini ayarlar.

3.17 Eğer yeni bir ürün ya da bu refloz ateşte yapılmadığı bir ürün ise, ateş sıcaklığı sınavından sonra ateşten geçebilir.

3.18 Özgürlük süreç için bir ön süreç varsa, tüm temizlenmesi gerektiğini temizlemesi gerekiyor.

3.19 Bütün istasyonlar aktarıldıktan sonra, mühendislik ve kalite güvenlik makinesinden ateşe kadar kalitesini onaylayacak. Tamam, geçirme raporunun doğrulama sütununa son zamanını doldurun ve transfer tamamlandı.