HDI PCB, Yüksek Dikkatli İşbirleştirici Yazdırılmış Döngü Taşı'nın kısayılmasıdır. HDI PCB çok kesin ve küçük devreler ile karakterizi alıyor. Genelde 0,2mm gömülmüş delikleri ve 0,1-0,05mm laser kör delikleri kullanması gerekiyor.

HDI PCB sırasına göre her kör delik oluşturduğunda HDI PCB'nin ilk sırası olarak sayılır. Mevcut teknolojiyle, HDI PCB'nin her sırası için bir laminasyon gerekiyor. HDI devre tahtası iç kattaki sadece kör delikler olan anlamına gelir ki ilk bastıktan sonra iç kattaki gömülü delikler yapmak gerekmiyor, sadece kör delikler oluşturmak gerekiyor ve diğer katların devreleri delikler ve kör delikler tarafından bağlanıyor. HDI devre tahtaları için iç kattaki sadece kör viallarla oluşturulmuş ve ayarlanmamış viallar için tasarlanmış, iç kattaki kör viallar tamamen doldurulması gerekmiyor, fakat sadece kör viallar için yeterince bakır tarafından yapılmalı. Dışarıdaki kör delikler tamamen dolu olmalı.

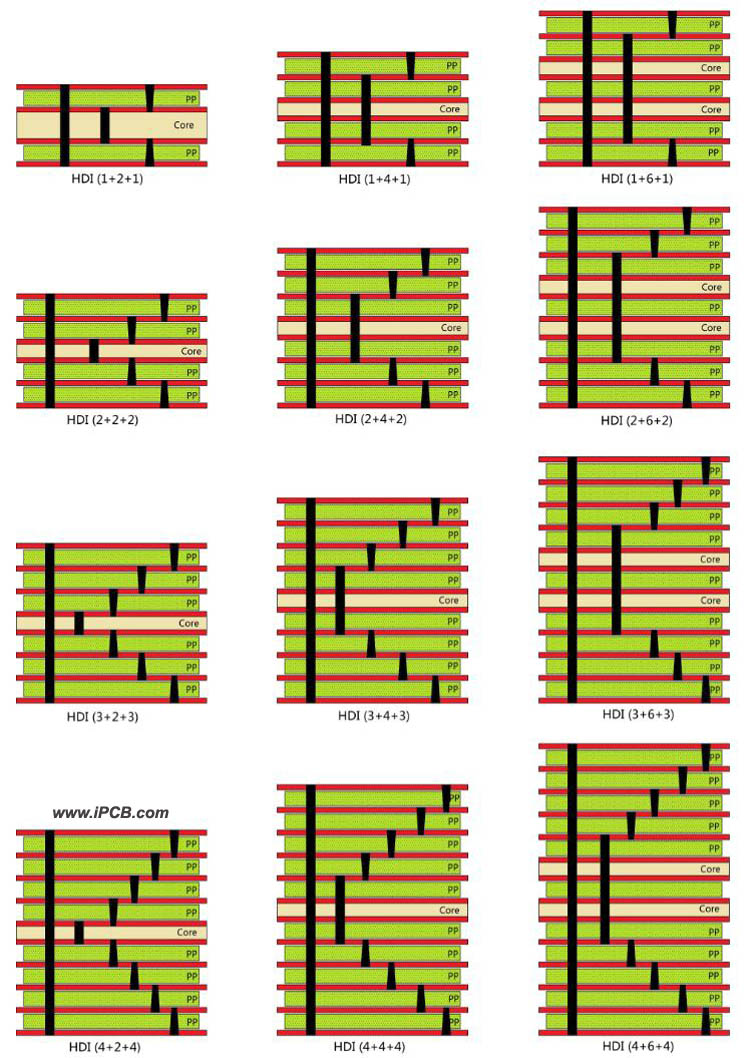

HDI PCB genellikle simetrik yapısıdır. Her tarafından 1 (1+N+1, 2+N+2... n+N+n) sıralamak için lazer kör delikler katı ekliyoruz. Bir tür HDI PCB var, gömülmüş delikleri yok ve sadece lazer kör delikleri kullanıyor. Bu da herhangi bir katı HDI PCB.

Aşağıdaki şekilde gösterildiği gibi

HDI PCB yapısı

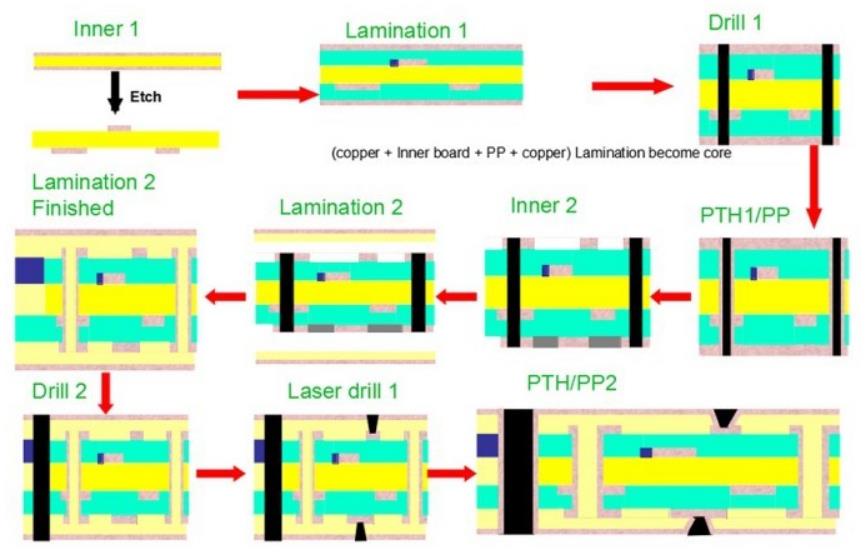

HDI PCB'nin kör delik üretim süreci

1. Kör delik delikleri çöplüklemeden tasarlanmış ve iç katı 17.1 mm boyutlu bir bakra kalınlığıyla tamamlandığında: iç katı patlaması - baskı - browning - laser drilling - debrowing - coper sinking - bütün tahta dolması ve elektroplatmaları - slicing Analysis - iç katı Patterning - iç katı Etching - iç katı AOI - Post Process.

2. Kör delik sıkıştırma tasarımı ve iç katı 17,1 mm boyunca bakra kalınlığıyla tamamlandı: iç katı örnegi üretimi - baskı - kahverengi - lazer sürüşü - yıkım - bakra batırma - bütün tahta doldurumu ve elektroplatma - parça analizi - bakra düşürmesi - iç katı patterlemesi - iç katı etkileme - iç katı AOI - post süreç.

3. İçindeki katı 17,1 mm boyunca bakra kalınlığıyla tamamlandığında iç katlı delikler ve sıkışmış delikler tasarlanmıştır. Kör delikler doldurmak ve düzenlemek üzere yapılır: iç katı örnekleri - browning - pressing - browning - laser drilling - debrowing - Copper Immersion - Hole Filling Electroplating - Slice Analysis - iç katı örnekleri - iç katı Etching - iç katı AOI - Post Process.

Yukarıdaki analizlerden görülebilir ki, iç katı kör delik bir delik olarak tasarlandığında kör deliğin doldurulmasını sağlamak için daha büyük bir doldurum parametri kör deliğini doldurmak için kullanılmalı ve sonra yüzey bakır gerekli kalınlığına düşürmeli. Bu yüzden, yukarıdaki üç süreç içinde, yüzey bakının kalınlığını delik dolduran parametrelerin ayarlamasına göre kontrol edilir. Şu anda ortak delik doldurum süreçleri resin patlama deliğini ve elektroplatma deliğini dolduruyor. Rezin patlama deliği deliğinin duvarından bakra patlatarak epoxy resinle dolduruyor ve sonunda süzgünün yüzeyine bakra patlatmak etkisi, deliğin kapatılabilir. Yüzeyin dişleri yok, bu da süzgünün etkisini etkilemeyecek. Elektroplating, boş olmadan, elektroplatıcıları direkten doldurur, ama yüksek süreç yetenekleri gerekiyor.

HDI PCB üretim süreci

HDI PCB iPCB'nin üretim kapasitesi

Kütle üretim için 4-24 katı, örnekler için 36 katı

Minimum devre genişliği / uzay: kütle üretimi 2mil / 2mil (0.05mm / 0.05mm), örnek 1.5mil/1.5mil (0.035mm / 0.035mm)

iPCB profesyonel HDI PCB tahta üreticisi. Genelde delikleri doldurmak için elektroplatıcı kullanırız. Eğer HDI PCB sorularınız varsa, lütfen iPCB ile iletişime tereddüt etmeyin.

|

Akıllı Telefon Ana Tahta PCB |

HDI PCB |

HDI PCB üretimi |